El trabajo estandarizado es fundamental para el Sistema de Producción Toyota y, sin embargo, sigue siendo uno de los principios más incomprendidos por los forasteros. Es crucial comprender el verdadero propósito de esta práctica fundamental. El trabajo estandarizado en el contexto del Toyota Way se refiere a la combinación más eficiente y eficaz de personas, materiales y equipos para realizar el trabajo que es actualmente posible. “Actualmente posible” significa que es la forma más conocida, que puede mejorarse.

y mucho más, incríbete y participa de está gran experiencia en el Gemba, no te quedes por fuera.

Como tantas otras prácticas organizativas, Toyota ha dado la vuelta a la práctica del trabajo estandarizado. En los primeros tiempos, ejércitos de ingenieros industriales tayloristas recorrían la fábrica, cronometrando a los trabajadores e imponiéndoles “la mejor manera”, lo que se traducía en normas de rendimiento con las que los juzgaban. Era un método muy estricto y los trabajadores y los sindicatos luchaban contra él o lo utilizaban para limitar el ritmo de trabajo. Toyota le dio la vuelta al trabajo estandarizado y lo convirtió en una herramienta para que los grupos de trabajo controlaran y mejoran su trabajo. En términos de Paul Adler, pasó a formar parte de la “burocracia facilitadora” en lugar de la “burocracia coercitiva”. En lugar de imponer normas rígidas que pueden convertir los trabajos en rutinarios y degradantes, en Toyota el trabajo estandarizado es la base para capacitar a los trabajadores, compartir ideas de mejora e impulsar la innovación en el lugar de trabajo.

La tarea crítica del trabajo estandarizado es encontrar ese equilibrio entre proporcionar a los empleados procedimientos rígidos que deben seguir y darles libertad para innovar y ser creativos a la hora de cumplir sistemáticamente los exigentes objetivos de costo, calidad y entrega. La clave para lograr este equilibrio reside en la forma de redactar las normas, así como en quién contribuye a ellas.

En primer lugar, el trabajo normalizado debe ser lo bastante específico como para servir de guía útil, pero lo bastante general como para permitir cierta flexibilidad. El trabajo manual repetitivo puede normalizarse en gran medida detallando secuencias de pasos y tiempos.

En cambio, en ingeniería no tendría sentido especificar una forma de realizar el trabajo paso a paso. Hay planes generales con hitos, y luego información técnica sobre el producto que aparece en listas de comprobación de ingeniería.

El uso de la estandarización en Toyota es la base de la mejora continua, la innovación y el crecimiento de los empleados.En segundo lugar, las personas que realizan el trabajo están en la mejor posición para mejorar el trabajo estandarizado. Los ingenieros industriales no disponen de tiempo suficiente en una semana laboral para estar en todas partes escribiendo y reescribiendo normas. A la gente tampoco le gusta seguir las normas y procedimientos detallados que le imponen. Las normas impuestas que se vigilan estrictamente se convierten en una fuente de fricción y resistencia entre la dirección y los trabajadores. Sin embargo, las personas que se centran alegremente en hacer un buen trabajo aprecian recibir consejos y buenas prácticas, sobre todo si tienen cierta flexibilidad para añadir sus propias ideas. Además, resulta muy estimulante comprobar que tu equipo va a utilizar tu idea como nueva norma. El uso de la estandarización en Toyota es la base de la mejora continua, la innovación y el crecimiento de los empleados.

En su libro Steady Work, la autora Karen Gaudet cuenta que aprendió a trabajar de forma estandarizada en Starbucks, lo que ofrece una imagen muy distinta de la visión taylorista de las personas como robots que funcionan de forma errática:

"Parece que los humanos no estamos programados para la repetición. Y en el sector servicios, el contacto humano de calidad es fundamental para el trabajo.

El contacto humano y la estandarización pueden parecer como el agua y el aceite. Pero aquí está el descubrimiento verdaderamente importante de nuestras observaciones: cuando se adopta la estandarización de tareas y se logran cadencias de trabajo estables, las personas son más libres para hacer el trabajo satisfactorio y establecer conexiones humanas. Cuando las tareas son repetitivas y rutinarias, los directivos, los ejecutivos y los camareros de primera línea tienen más espacio en sus vidas para charlar un poco, hacer preguntas y escuchar a los demás”.

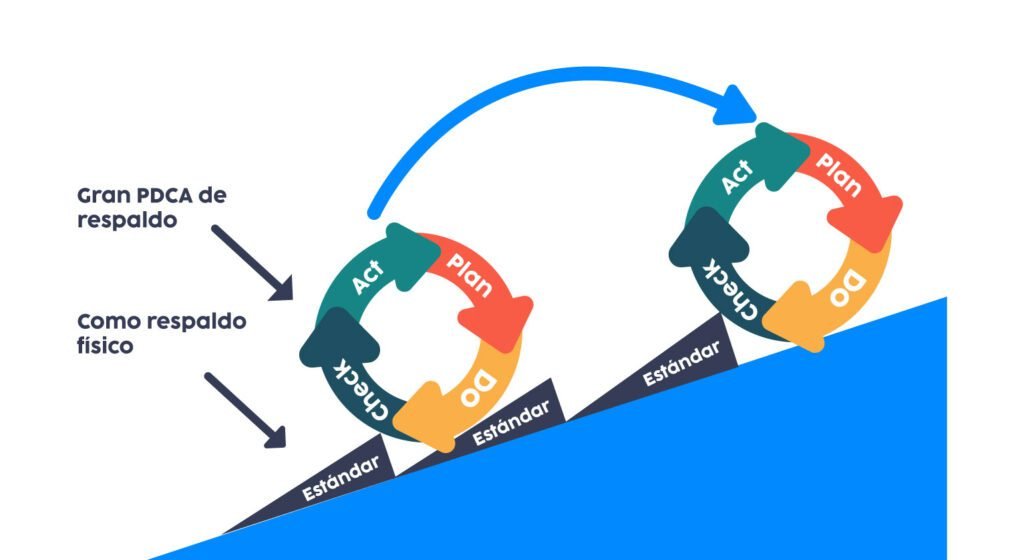

Creo que el problema con el modo en que muchas organizaciones utilizan la normalización se debe a nuestra vieja némesis, la perspectiva mecanicista. Cuando la organización se ve como una máquina, el trabajo normalizado es una herramienta que pretende convertirla en una máquina mejor. La figura siguiente presenta un gráfico habitual en la formación lean que muestra las normas como apoyos. Se descubre la forma más conocida de hacer el trabajo, se redacta la hoja de trabajo, se enseña y, a continuación, se coloca el trabajo normalizado para evitar que el proceso retroceda. Este enfoque ignora el hecho de que es la persona la que puede retroceder, no el proceso. Las personas tienen una forma de hacer el trabajo con la que se sienten cómodas, y el desarrollo de cualquier nuevo hábito requiere repetición y práctica.

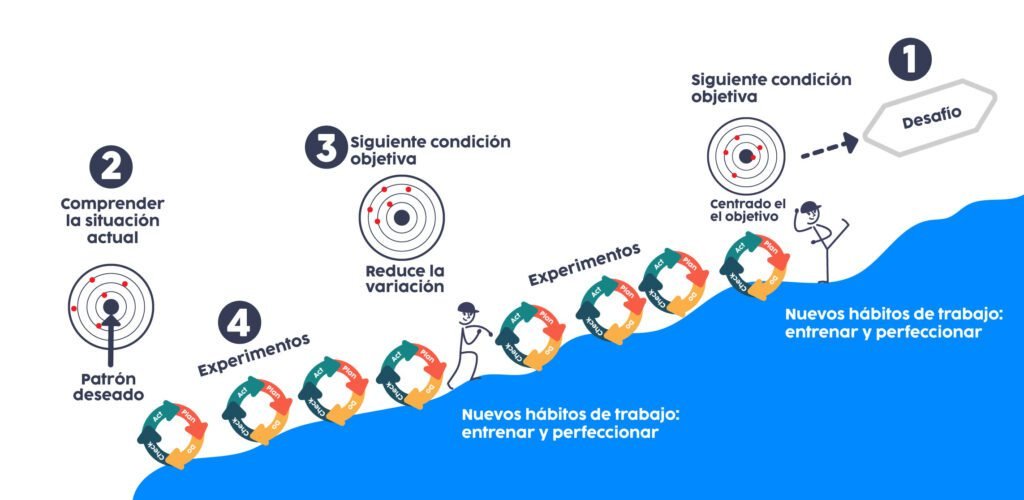

La siguiente figura presenta una visión más dinámica y fluida del trabajo estandarizado que reconoce el tiempo y el esfuerzo necesarios para que los seres humanos aprendan una nueva forma de hacer las cosas. En este caso, he utilizado el modelo de mejora desarrollado por Mike Rother que forma parte de Toyota Kata. Los kata son formas de hacer las cosas en las artes marciales que hay que practicar repetidamente con un entrenador para desarrollar la habilidad y reducir la variación.

Los kata también constituyen la base de la formación para la instrucción en el trabajo, que consiste en practicar repetidamente pequeñas partes del trabajo con un entrenador. El estado ideal es tener un trabajo estandarizado que la gente practique de forma constante, junto con una mejora paso a paso a través de ciclos PDCA rápidos. El siguiente nivel de rendimiento puede considerarse una “condición objetivo” por la que las personas deben esforzarse. Para ello, se experimenta con distintos métodos para realizar el trabajo y, cuando se alcanza un umbral de rendimiento, se documenta el proceso y se enseña como la forma más conocida en ese momento. El documento de trabajo estandarizado se convierte en un comportamiento coherente mediante la formación en instrucciones de trabajo, que desarrolla los nuevos hábitos a través de la repetición.

A continuación, el grupo de trabajo comienza la siguiente vuelta con la siguiente condición objetivo (nivel de rendimiento), experimentando y encontrando una forma mejor. De este modo, el trabajo normalizado y la mejora continua se convierten en dos caras de la misma moneda.

El trabajo estandarizado puede ser una cosa fea en manos de burócratas orientados al control y una cosa hermosa cuando permite la creatividad y la mejora continua. Permitir la burocracia requiere más esfuerzo, pero vale la pena.

Autor: Jeffrey Liker – Fecha de Publicación: 10/05/23