Por: Jeffrey Liker

Es fundamental comprender el verdadero propósito de esta práctica fundamental. El trabajo estandarizado en el contexto del estilo Toyota se refiere a la combinación más eficiente y efectiva de personas, material y equipo para realizar el trabajo que es posible actualmente. “Actualmente posible” significa que es la forma más conocida hoy, que puede ser mejorada.

Como tantas prácticas organizacionales, Toyota ha cambiado la práctica del Trabajo Estandarizado. En los primeros años, los ingenieros industriales tayloristas recorrían los pisos de producción cronometrando tiempo a los trabajadores e imponiéndoles “la mejor forma de hacer el trabajo” lo cual llevó a definir estándares de desempeño contra los cuales ellos fueron medidos. Esto era impositivo, y los trabajadores y sindicatos se fueron en contra de ésto y lo usaron para imponer un límite al ritmo de trabajo. Toyota le dio un cambio al Trabajo Estandarizado e hizo de ésta una herramienta para ayudar a que los equipos de trabajo a controlar y mejorar su trabajo. Según Paul Alders se pasó a una “burocracia participativa” en vez de una “burocracia coercitiva”. En lugar de imponer estándares rígidos que pueden hacer del trabajo rutinario y degradante, en Toyota el Trabajo Estandarizado es la base para empoderar a los trabajadores, compartir ideas de mejoramiento y conducir a la innovación en el puesto de trabajo.

Las tareas críticas para el trabajo estandarizado son encontrar el balance entre lo que los empleados pueden dar con procedimientos estructurados y claros a seguir y, dar al empleado la libertad de innovar y ser creativo en el cumplimiento constante de objetivos desafiantes de costo, calidad y entrega. La clave para alcanzar este balance está en la forma en que la gente defina y escriban los estándares como también del personal que se involucre en este proceso.

Primero, el trabajo estandarizado deber ser lo suficientemente específico para ser una guía útil, pero lo suficientemente general como para permitir cierta flexibilidad. El trabajo manual repetitivo puede ser estandarizado con un alto nivel de detalle en las secuencias de pasos y tiempos. De otro lado, esto no podría tener sentido en Ingeniería para explicar el paso a paso para mejorar un trabajo. Existen planes generales con hitos, y luego información técnica sobre el producto que aparecen en listas de chequeo de ingeniería. Por ejemplo, conocer como la curvatura del capó de un automóvil se relacionará con la resistencia al aire /viento de esa parte de la carrocería, es más útil que definir un parámetro específico para la curva de todos los capós. En el desarrollo de productos, esto a menudo se representa como curvas de compensación.

Segundo, las personas que están haciendo el trabajo están en la mejor posición para mejorar y desarrollar el trabajo estandarizado. Simplemente no hay suficiente tiempo en una semana laboral para que los ingenieros industriales estén en todas partes de la planta escribiendo y reescribiendo estándares. A las personas no les gusta seguir algunas reglas y procedimientos cuando estos han sido impuestos. La imposición de reglas que son estrictamente policivas se convierten en una fuente de fricción y resistencia entre las gerencias y la parte operativa. Sin embargo, la gente que se enfoca felizmente en hacer un buen trabajo, aprecia en recibir sugerencias y mejores prácticas, especialmente si tienen cierta flexibilidad para aportar en ellas con sus propias ideas. Además para ellos es muy enriquecedor saber que su equipo de trabajo va a utilizar su idea como un nuevo estándar. El uso de la estandarización en Toyota es la base para el mejoramiento continuo, la innovación y el crecimiento del personal.

En su libro Steady Work, Karen Gaudet compartió que ella aprendió sobre trabajo estandarizado en Starbucks dando una imagen muy diferente de la visión taylorista de las personas como robots que funcionan erráticamente. “Los humanos simplemente no están programados para la repetición. Y en las industrias de servicios, el contacto humano de calidad es fundamental para el trabajo. El contacto humano y la estandarización pueden parecer agua y aceite. Pero aquí está el descubrimiento verdaderamente importante de nuestras observaciones: cuando se adopta la estandarización de tareas y se logran cadencias de trabajo constantes, las personas son más libres para hacer el trabajo satisfactorio y establecer conexiones humanas. Cuando las tareas del trabajo son repetibles y memorísticas, los gerentes, ejecutivos y staff de primera línea tienen más espacio en sus vidas para charlar un poco, hacer preguntas y escuchar a los demás”.

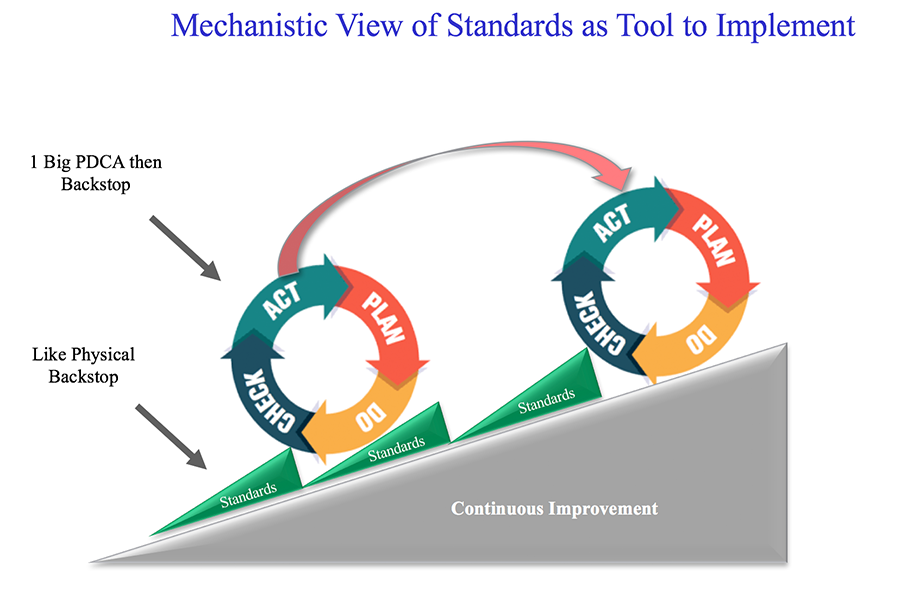

Yo pienso que el problema está en cómo muchas organizaciones usan los resultados de la estandarización de nuestra antigua némesis, la perspectiva mecanicista. Cuando la organización es vista como una máquina entonces el trabajo estandarizado es una herramienta destinada a convertirla en una mejor máquina. La figura de abajo es una gráfica común del entrenamiento lean que muestra los estándares como barreras. Busca la forma más conocida de hacer el trabajo, escribe el procedimiento, enséñala y luego coloca el trabajo estandarizado en su lugar para evitar que el proceso retroceda. Este enfoque ignora el hecho de que es la persona quien puede retroceder, no el proceso. Las personas tienen una forma de hacer el trabajo con la que se sienten cómodas y desarrollar cualquier hábito nuevo requiere repetición y práctica.

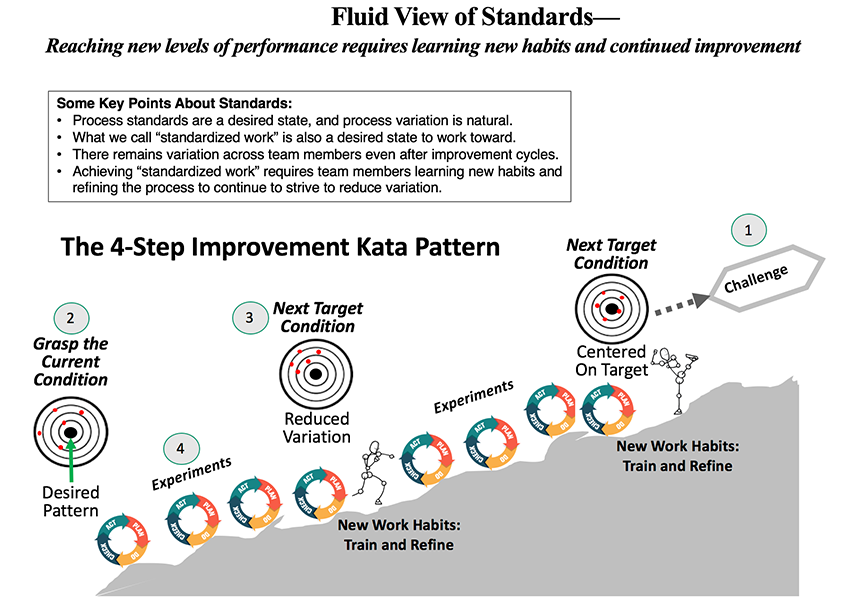

La siguiente gráfica presenta un punto de vista más dinámico y fluído de trabajo estandarizado que reconoce el tiempo y esfuerzo requerido por los humanos para aprender una nueva forma de hacer las cosas. En este caso yo utilicé el modelo de mejoramiento desarrollado por Mike Rother que es parte de Toyota Kata. Kata es la forma de hacer las cosas en las artes marciales donde tienes que entrenar repetidamente con un entrenador para desarrollar la habilidad y reducir la variación. Kata también es parte de la base del Instrucción en el Puesto de Trabajo practicando partes pequeñas del trabajo repetidamente con un instructor. El estado ideal es tener estandarizado el trabajo que las personas practican de manera constante junto con una mejora del paso a paso a través de ciclos rápidos de PHVA. El siguiente ciclo de mejora puede ser a través de una “condición objetivo” que la gente necesita para retarse. Lo haces para experimentar con diferentes métodos para hacer el trabajo, y luego cuando se alcance el estándar de desempeño se documenta y se enseña como la mejor forma conocida hasta ese momento. Esto convierte el documento de trabajo estandarizado en un comportamiento consistente a través de la Instrucción de trabajo, el cual desarrolla nuevos hábitos a través de la repetición. Luego el trabajo del equipo empieza en la siguiente etapa con la siguiente condición objetivo (nivel de desempeño), experimentando y encontrando una mejor forma. De esta forma el Trabajo estandarizado y el Mejoramiento continuo se convierten en dos caras de la misma moneda.

El trabajo estandarizado puede ser algo malo en las manos de burócratas orientados al control y algo bello cuando posibilita la creatividad y el mejoramiento continuo. Habilitar la democracia participativa requiere más esfuerzo pero vale la pena.

Fuente: Lean Post