Aunque existen ejemplos de procesos de fabricación rigurosos que se remontan al Arsenal de Venecia en la década de 1450, la primera persona que integró realmente todo un proceso de producción fue Henry Ford. En 1913, en Highland Park (Míchigan), unió las piezas intercambiables con el trabajo estándar y el transporte en movimiento para crear lo que denominó producción fluida. El gente lo entendió desde el punto de vista de la cadena de montaje en movimiento, pero desde el punto de vista de los ingeniero de fabricación los avances fueron en realidad mucho más allá.

Ford alineaba los pasos de fabricación en un proceso secuencial siempre que era posible, utilizando máquinas especiales y calibradores “go/no-go” para fabricar y ensamblar los componentes que iban al vehículo en pocos minutos, y entregar los componentes perfectamente ajustados directamente a la línea de producción. Se trataba de una ruptura verdaderamente revolucionaria en las prácticas de taller del sistema americano, que consistía en máquinas de uso general agrupadas por procesos, que fabricaban piezas que acababan convirtiéndose en productos acabados tras un buen rato de retoques (ajustes) en el sub ensamblaje y el ensamblaje final.

El problema del sistema de Ford no era el flujo: Era capaz de dar la vuelta a los inventarios de toda la empresa cada pocos días. Más bien era su incapacidad para ofrecer variedad. El Modelo T no sólo se limitaba a un color. También se limitó a una especificación, de modo que todos los chasis del Modelo T eran esencialmente idénticos hasta el final de la producción en 1926. (El cliente sí podía elegir entre cuatro o cinco estilos de carrocería, una característica añadida por proveedores externos al final de la línea de producción). De hecho, parece que prácticamente todas las máquinas de la Ford Motor Company trabajaban con un único número de pieza, y prácticamente no había cambios.

Cuando el mundo quiso variedad, incluyendo ciclos más cortos que los logrados durante 19 años para el Modelo T, Ford pareció perder el rumbo. Otros fabricantes de automóviles respondieron a la necesidad de de sus clientes, logrando muchos modelos, cada uno con muchas opciones, pero con sistemas de producción cuyos pasos de diseño y fabricación que hacían los tiempos de producción mucho más largos.

Con el tiempo, poblaron sus talleres de fabricación con máquinas cada vez más grandes que funcionaban cada vez más rápido, reduciendo aparentemente los costes por paso del proceso, pero aumentando continuamente los tiempos de producción y los inventarios, excepto en casos muy raros (como las líneas de mecanizado de motores) en los que todos los pasos del proceso podían conectarse y automatizarse. Y empeoró, los desfases entre las fases del proceso y las complejas rutas de las piezas exigían sistemas de gestión de la información cada vez más sofisticados, que culminaron en sistemas informatizados de planificación de las necesidades de materiales (MRP).

Cuando Kiichiro Toyoda, Taiichi Ohno y otros miembros de Toyota analizaron esta situación en los años 30, y más intensamente justo después de la Segunda Guerra Mundial, se les ocurrió que una serie de sencillas innovaciones podrían hacer posible tanto el flujo continuo en el proceso, como una amplia variedad en la oferta de productos. Así pues, retomaron la idea original de Ford e inventaron el Sistema de Producción Toyota.

En esencia, este sistema desplazó la atención que esta ese momento estaban en el ingeniero de fabricación de máquinas individuales y su utilización, e hizo foco en el flujo del producto a través del proceso completo. Toyota llegó a la conclusión de que adaptando el tamaño de las máquinas al volumen real necesario, introduciendo máquinas de autocontrol para garantizar la calidad, alineando las máquinas de manera secuencial en el proceso, haciendo configuraciones rápidas para que cada máquina pudiera fabricar pequeños volúmenes de muchos números de piezas, y logrando que cada paso del proceso notificara al paso anterior sus necesidades actuales de materiales, sería posible obtener bajos costes, alta variedad, alta calidad y tiempos de producción muy rápidos para responder a los deseos cambiantes de los clientes. Además, la gestión de la información sería mucho más sencilla y precisa.

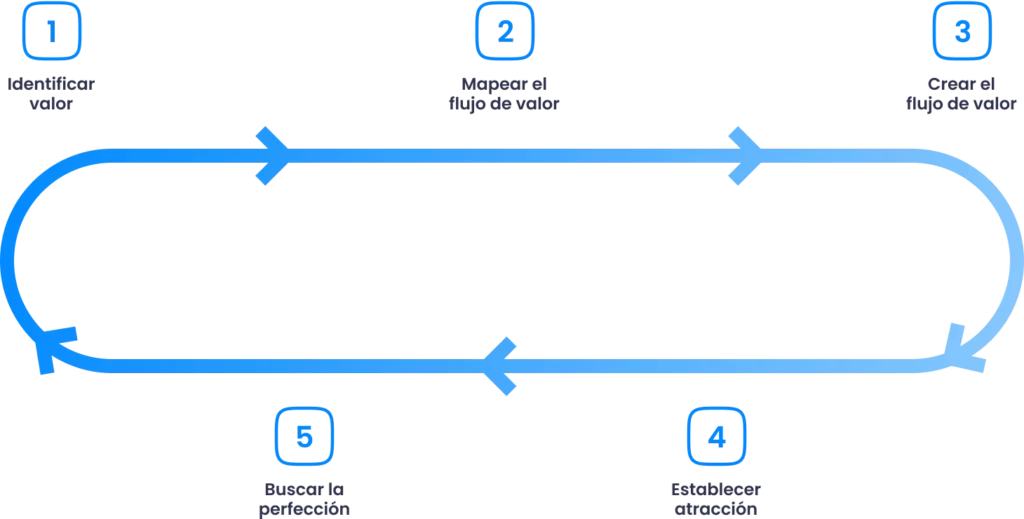

El proceso del pensamiento Lean se describió minuciosamente en el libro La máquina que cambió el mundo (1990) de James P. Womack, Daniel Roos y Daniel T. Jones. En un volumen posterior, Lean Thinking (1996), James P. Womack y Daniel T. Jones destilaron aún más estos principios lean hasta reducirlos a cinco:

En el momento de escribir estas palabras, Toyota, el principal ejemplo de Lean en el mundo, está a punto de convertirse en el mayor fabricante de automóviles del mundo en términos de ventas totales. Su éxito dominante en todos los aspectos, desde el aumento de las ventas y las cuotas de mercado en todos los mercados mundiales hasta el claro liderazgo en tecnología híbrida, constituye la prueba más fehaciente del poder de la empresa Lean.

Este éxito continuo ha creado en las dos últimas décadas una enorme demanda de mayores conocimientos sobre el pensamiento Lean. Hay literalmente cientos de libros y documentos, por no hablar de los miles de artículos de los medios de comunicación que exploran el tema, y otros muchos recursos a disposición de las personas, cada vez más numeroso.

A medida que el pensamiento Lean sigue extendiéndose por todo el mundo, los líderes también están adaptando las herramientas y los principios más allá de la fabricación, a la logística y la distribución, los servicios, el comercio minorista, la sanidad, la construcción, el mantenimiento e incluso la administración pública. De hecho, la conciencia y los métodos Lean están empezando a arraigar entre los altos directivos y líderes de todos los sectores en la actualidad.