OBEYA ROOM – TRABAJANDO JUNTOS EN LA MISMA DIRECCIÓN

Puntos clave

• El panel Visión, común al producto de TI Obeya y DSI Management Obeya, es más que un recordatorio de la Estrella del Norte. Permite la alineación de todo el equipo respetando los pilares de Toyota Way.

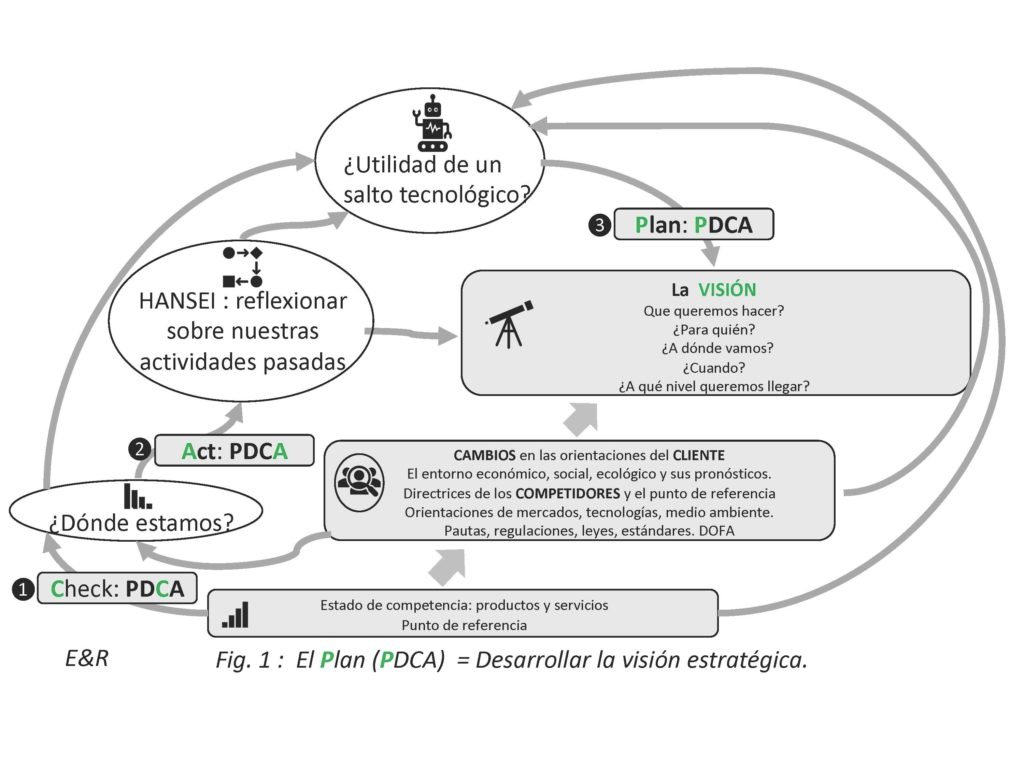

• La visión comienza desde la fase de verificación para construir el plan en torno a un proceso iterativo.

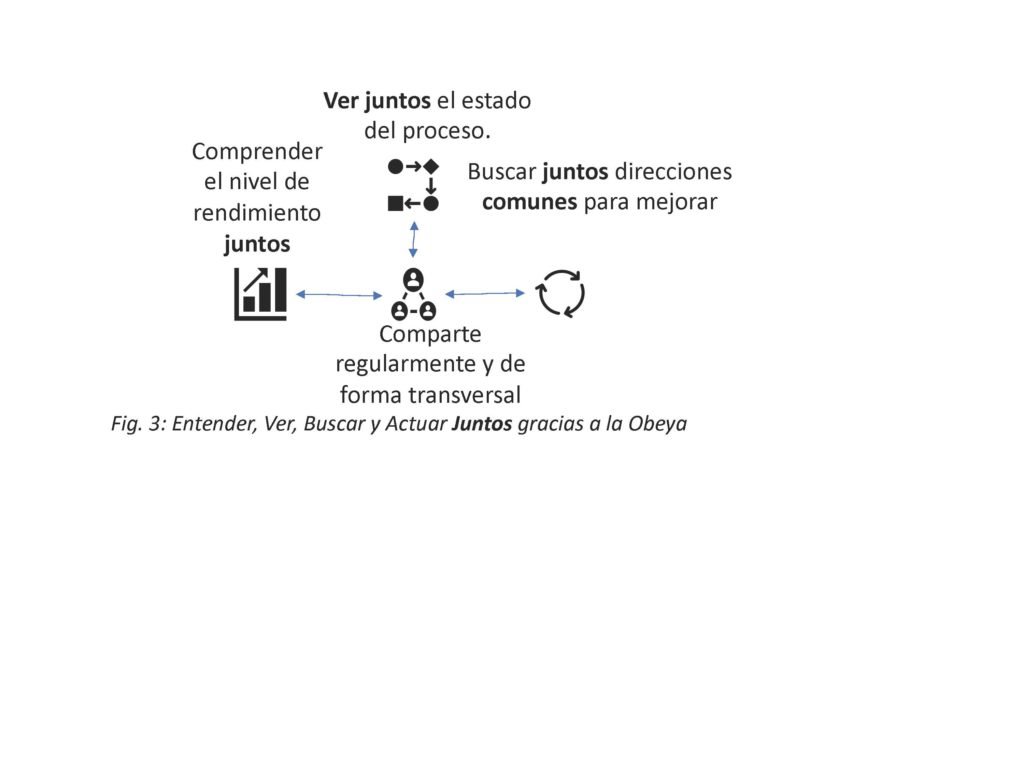

• Obeya es un sistema de gestión de entrega de productos que satisfacen completamente a los usuarios al tiempo que contribuye al éxito de la visión.

La Obeya es un enfoque comprobado que facilita el trabajo en equipo y la alineación de actividades en torno a siete paneles para entregar productos de TI o de fabricación. Una de las principales razones de su éxito radica en acelerar la resolución regular de los buenos problemas al romper las barreras entre los equipos y también con el soporte de la gestión. El propósito de este artículo es describir el papel esencial del primer panel de la Obeya, donde su uso a menudo se pasa por alto: La visión, tres elementos de la visión:• Cómo hacerlo• Su apropiación• Coordinación y dirección Ilustrado por cuatro ejemplos, ciclo de retroalimentación después de la prueba de campo, es el primero de una serie de artículos dedicados a la práctica de Obeya.

1) ¿Cómo desarrollar la visión? De “Verificar” el “Plan”.

Para definir la visión, la gestión Lean generalmente pregunta:

¿Qué problemas queremos resolver en los próximos tres a cinco años? ¿Qué queremos cambiar para ser aún más competitivos? “

Al final de cada ciclo anual, el gerente comienza verificando si se han alcanzado los objetivos estratégicos del año anterior. Por extraño que sea, el «Check » del PDCA, es la base para la mejora continua, es el punto de partida para el futuro. La rueda PDCA gira sin parar.

Basado, por ejemplo, en el análisis DOFA, el gerente luego se pregunta: “¿cuáles son nuestras debilidades? ¿Cuáles son las amenazas? ¿Cuáles son nuestras oportunidades? sin olvidarnos también de sus puntos fuertes.

En su búsqueda perpetua de Kaizen, el tomador de decisiones Lean, experimentado en Hansei, luego reflexiona profundamente sobre sus actividades, sobre las trampas anteriores y aprende de ellas.

Hansei es una actitud comúnmente adoptada en la cultura japonesa. Esta práctica también es parte de la fase retrospectiva « Act » del PDCA para evitar que vuelva a aparecer un problema. Como se presenta en la tercera parte (figura 5) de este artículo, el ciclo de aprendizaje “de abajo hacia arriba” de Hoshin Kanripermite a los empleados presentar sus ideas para mejorar y ver algunas de ellas alimentando los objetivos y a veces incluso la visión de la empresa (fig.1,❸).

Ejemplo # 1: ¿Cómo se crean la Visión y los desafíos de TI en Europa y África en TFS cada año en dos días?

En 2007, Edmond participó en su primer taller de TI de dos días que reunió a directores de SI de Europa y África de TFS. El objetivo se puede resumir de la siguiente manera: “TI eficaz y alineación empresarial – Ejecución: contribución de TI a los 8 objetivos estratégicos de TFSC”. La visión es ideal y los desafíos dan la medida.

La agenda dice: “Está bastante claro que hay un mayor enfoque en TI en todo Toyota, no solo en TFS. Esto nos brinda una tremenda oportunidad de trabajar juntos para encontrar formas aún más efectivas de entregar soluciones comerciales que marcarán una verdadera diferencia. ” TI juega un papel cada vez más importante en el éxito de los objetivos estratégicos de una empresa. Es aconsejable explorar varias alternativas y dar la máxima prioridad a los ejes estratégicos de TI que reducen la brecha con los objetivos estratégicos al máximo.

Veintiuna presentaciones y cinco talleres se realizan para establecer la visión de TFS para el año. Por ejemplo, uno de los grupos reflexionó: “¿Qué entregará la TI a la tesorería de acuerdo con los ocho objetivos estratégicos de TFS?”.

En general, este es el estándar descrito anteriormente (figura 1) que se aplica para traducir la visión en objetivos estratégicos de TI para cada entidad TFS. Lo importante para un equipo es trabajar juntos en la misma dirección.

La directriz es: “desafío, velocidad y unidad de propósito”. ¿Eso te recuerda algo? Estos son algunos de los valores fundamentales de Toyota Way.

2. ¿Cómo asumen los equipos los desafíos? Participe en el camino “Do” del PDCA a través de Obeya

La gestión visual se encuentra en los cimientos de la casa TPS y su uso permite cubrir todas las secciones de la misma.

El poder de la gestión visual para un equipo reside principalmente en definir y coordinar las mismas prioridades transversales: compartir los mismos temas, alinear a los empleados en torno a un “diccionario común”. Esto se materializa en Obeya de la siguiente manera:

Ejemplo # 2: descubramos la gestión visual acompañando a un recién llegado a TMC

En 2000, Reynald ingresó al mundo industrial de Toyota y a una fábrica grupal por primera vez. La máxima prioridad de la gestión es la seguridad de las personas, el arco de seguridad materializa el símbolo visual.

Su visita comienza con una introducción a los principios y objetivos de seguridad.

Luego ingresa al área de comunicación o la Obeya de la fábrica. Todas las actividades de la empresa son visibles.

La Misión / Visión aclara el nivel de mejora a alcanzar, el estado actual y la fecha en que los empleados deben haber mejorado el valor de los productos y servicios generados por los procesos a mediano y largo plazo.

Esta visión retoma la historia de los logros en años anteriores y los objetivos a alcanzar en años futuros.

Sus interlocutores le explican que esta visión, que respalda la misión de la empresa, se desarrolla a partir de:

- Benchmark, un conjunto de actividades que le permiten descubrir y comprender “cuáles son excelentes resultados y qué procesos conducen a estos resultados”

- y el plan de reflexión de años anteriores.

Descubrió la gestión visual en esta área de comunicación / Obeya.

De vuelta al inicio, pone en práctica esta gestión visual. Cualquiera que fueran las divisiones en las que trabajaba, las usaba y las difundía a todos sus equipos.

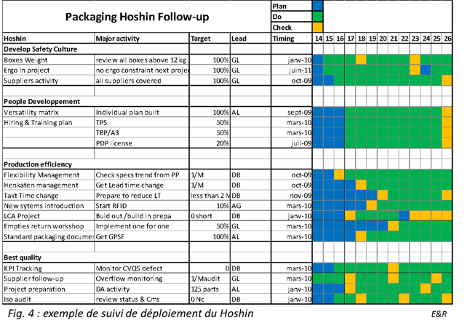

Ejemplo # 3: ¿Cómo visualizar un plan de despliegue de los objetivos estratégicos aplicados a la sección de empaque del sector automotriz? Su ojo perspicaz no deja de notar los códigos de color del (PDCA).

¿Cómo contribuyen sus objetivos operativos a la visión, a mejorar el valor del cliente y a hacer que los procesos sean más confiables? ¿Por qué es importante su trabajo para la empresa? ¿Con qué mecanismo se enfocan y se alinean las personas en todos los niveles del negocio con el desafío?

En palabras de Shigeo Shingo: “La gente no está interesada en qué hasta que comprende el por qué. ” Volver a conectar el DEV y la Dirección es uno de los objetivos del panel de visión.

Es la articulación entre la visión, por un lado, y los objetivos operativos, por otro lado, lo que da sentido al compromiso y el empoderamiento de los empleados para actuar.

Hoshin Kanri es la disciplina que crea la alineación de actividades con objetivos colectivos o individuales, y con visión. El Obeya hace posible visualizar el Hoshin Kanri y crea el ambiente de colaboración propicio para el intercambio efectivo y transversal de problemas. Nemawashi en Obeya acelera las decisiones del proceso Ringi

A través del mecanismo en cascada del Hoshin Kanri, los empleados pueden proponer sus ideas de mejora y luego se seleccionan las mejores propuestas.

Si se muestra el progreso, se comparte fácilmente entre empleados y gerentes. Los tomadores de decisiones validan los medios para que los colaboradores tengan éxito en sus acciones de mejora.

Mostrar claramente la visión de la empresa, construir conjuntamente los objetivos y sus vínculos con los ejes estratégicos ayuda a cada empleado a comprender el significado de su actividad.

Ejemplo # 4: declinación de la visión de un proyecto de TI para la industrialización de la producción (“despliegue continuo automático”) de 253 aplicaciones de TI.

El enfoque reúne a los empleados y gerentes en torno a la visión de esta empresa, uno de cuyos ejes es: “Sentirse bien: bienestar para todos los empleados”.

El gerente cuantificó el objetivo: “Realizar el 100% de las implementaciones solo en días hábiles para fin de año”.

- “¿Cuál es la situación hoy? “

“Solo un despliegue en diecinueve se lleva a cabo en un día laborable y los otros dieciocho se llevan a cabo los fines de semana. “

El equipo piensa, se involucra y coordina:

- “¿Qué nos impide desplegar un día de la semana? “

“Los tiempos para implementaciones manuales son actualmente entre 45 minutos y 4 horas. “

- “¿Cuál sería el tiempo de transición ideal para la producción? Por qué ? “

El equipo establece un objetivo operativo:

“El 100% de las implementaciones de producción de TI se llevarán a cabo de principio a fin en menos de 30 minutos de 12:30 p.m. a 1:00 p.m. y de lunes a viernes”. En caso de problemas, se lanzará una reversión de 30 minutos. El cliente interno presente lo valida.

El equipo está comenzando su transición de una visión “corporativa” a una visión de “productos y servicios”.

3) ¿Qué dirección tomar para tener éxito? Volver a « Check » del PDCA.

Luego, impulsar esta visión estratégica es un tema importante para mantener a cada empleado enfocado en el Hoshin.

El desarrollo de esta estrategia y la revisión del progreso logrado se dividen en dos modos de operación:

- Gestionar las actividades a diario.

- Dirección de resultados semanales, sprint y mensuales.

La gestión del plan estratégico se lleva a cabo principalmente mediante el examen de los indicadores de resultados e indicadores de actividad. El logro de los objetivos de la visión se mide mediante los indicadores de resultados: seguridad, satisfacción del cliente, calidad, producción, recursos humanos, finanzas, …

Fig. 7 : indicateurs de résultats

Estos son algunos ejemplos de una gerencia de Obeya: participación de mercado, rotación, índice de satisfacción del cliente, índice de eficiencia operativa, índice de accidentes … Los “Directores” ejecutan las revisiones mensuales, el “Chequeo” Los PDCA generalmente están programados para el primer jueves del mes para las revisiones de “Fábrica”. Consisten en analizar los resultados y las contribuciones de las diferentes actividades a la Visión y decidir las orientaciones y / o inversiones necesarias en la gestión de Obeya.

Conclusiones

Conclusiones

Con la ayuda de Obeya, un equipo Lean se da cuenta paso a paso de los productos “Whouuaa” y, al mismo tiempo, participa en la realización de la visión empresarial.

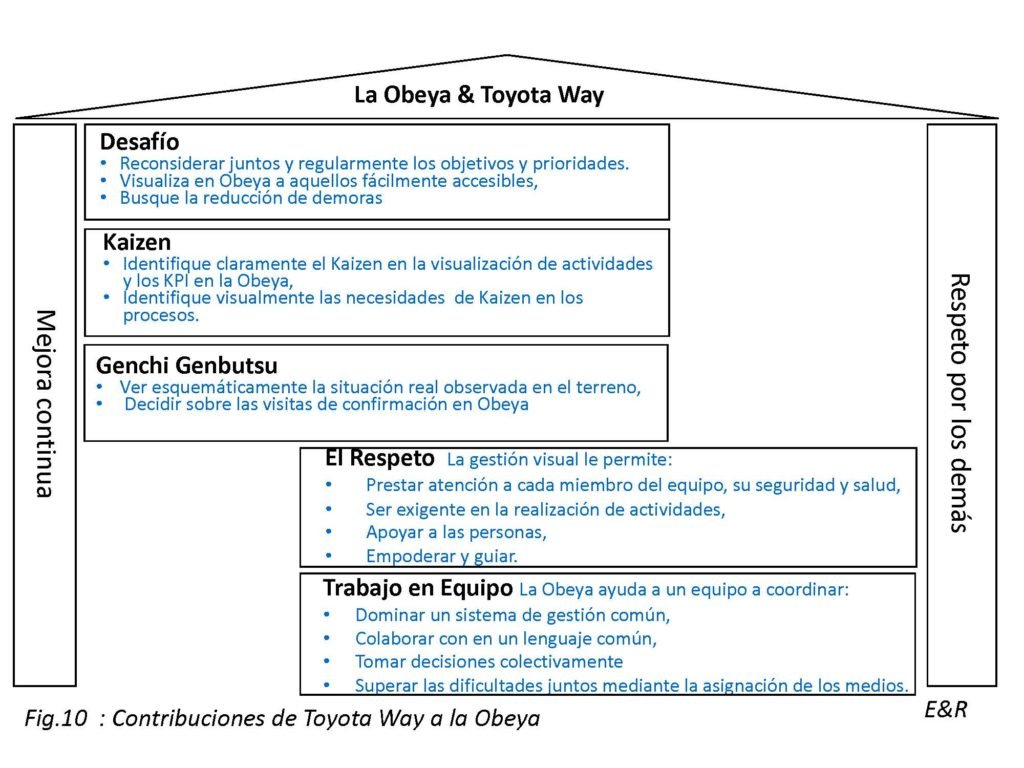

Como se desarrolló anteriormente, cada una de las tres etapas, el desarrollo, la apropiación y el pilotaje de la visión también se basa en los dos principios fundamentales de Toyota Way:

- “Respeto a las personas”

- Mejora continua.

La filosofía de Toyota figurada en la casa de Toyota Way, contribuye en gran medida al éxito de un Obeya. Los ejemplos exitosos de Obeya conducen a una clasificación resumida de estas correlaciones principales en la casa de Toyota Way (Fig. 10):

La calidad de una revisión de objetivos en cada nivel de la empresa se basa en la integración de dos sistemas de gestión inseparables entre sí: el Toyota Way y el Obeya.

A propósito de los autores

Edmond Nguyen es coach y socio de Lean IT en Operae Partners. Dentro del Instituto Lean France, en 2016 lanzó la Academia Lean IT ”que reúne a DSI, gerentes de producción, gerentes de proyecto, desarrolladores, PO para comprender y aplicar el enfoque Lean en el campo al desarrollo de productos o Producción de TI.

Apoya a los equipos y a la gestión de proyectos de TI en la configuración y el uso de Obeya para entregar los productos de TI y digitales adecuados a tiempo, dentro del presupuesto y con el nivel de calidad esperado.

Gracias a su sólida experiencia como CIO en Japón y en Francia, en particular en Toyota Financial Services, Edmond logra combinar con éxito lo mejor de Lean IT, Agile y DevSecOps en un enfoque eficiente para el desarrollo de productos para el servicio del usuario.

Reynald Debaut-Henocque es un experto en organizaciones de fabricación y la conducción de procesos de mejora.

De 1981 a 1999, forjó una carrera como Director de Calidad para fabricantes de equipos que acompañaron la Revolución en los procedimientos de calidad para OEM. Su experiencia se construyó no solo con fabricantes europeos sino también en América del Norte. En 1993, él implementa la rama de Mejora Continua o Progreso en Europa del grupo BTR.

En 1999, se unió al grupo Toyota como Director de Calidad y logró obtener la 1ra Garantía de Premios cuando se lanzó el Yaris “made in France”. Amplía su horizonte de fabricación al ocupar los puestos de director de producción y luego de cadena de suministro y participa en el éxito de un sitio industrial que asume el desafío de producir vehículos del segmento B en Francia, más de 3 millones en 20 años. Vicepresidente de Producción, prepara el sitio para producir 3 millones de vehículos en 10 años.

Próximos eventos

Libros para ti

COP $125.000

COP $165.000