¿Debe el VSM realizarse antes que las 5S para ver primero todo el panorama?

¿Por qué no ambos? En realidad, depende de lo que se intente hacer. El mapa del flujo de valor (VSM) para empezar, implica que se quiere mejorar el proceso, mientras que los programas de 5s comienzan con asumir que, primero, quieres mejorar la relación con los empleados, aunque este puede ser un enfoque distinto al que estás acostumbrado.

También depende de la experiencia que tenga tu equipo de líderes con Lean. Yo tengo la suerte de conocer a personas que tienen al menos cinco años de experiencia en Lean, lo que supone una gran diferencia. Cuando se ponen en marcha en un nuevo lugar, empiezan con:

- Un programa de 5S en el gemba para que los equipos se inicien en el kaizen;

- Visualizar la existencia de las tienda para empezar a halar de inmediato (lo que implica dibujar diagramas de análisis de flujo de materiales e información (MIFA), una forma de VSM);

- Indicadores clave y un programa A3 para el equipo directivo.

El programa 5S consiste en enseñar a la dirección a involucrar a los equipos de primera línea en la apropiación de su espacio de trabajo, y luego de sus prácticas de trabajo. Es un gran salto respecto a la forma tradicional de dirigir las empresas, y generalmente es mucho, mucho más fácil con un líder ya familiarizado con esto.

El líder establece un programa de visitas 5S y suele dedicar un entrenador a dirigir un taller de un día a la semana, abordando cada equipo con la mayor frecuencia posible (el tiempo de una semana suele corresponder a una planta, pero, por supuesto, esto puede cambiar con el tamaño). El objetivo de este programa es:

- Enseñar a cada equipo los fundamentos de las 5S para que empiecen a reorganizar su lugar de trabajo de acuerdo con lo que hace más cómodo. En realidad, se trata de hacerles participar en la toma de control de su propio entorno y, siguiendo los pasos de ordenar, enderezar, abrillantar estandarizar y proponer mejoras concretas para facilitar su trabajo.

- Mostrar interés por parte del líder (y de la dirección de línea) en los problemas con los que se han encontrado los equipos y cómo sugieren resolverlos localmente. Las visitas de las 5S son también una oportunidad para empezar a resolver los problemas que el equipo no puede y demostrar que la dirección es una fuente de soluciones, además de problemas, y restablecer poco a poco la base de la confianza mutua entre la dirección y los empleados (además de ver qué directores locales se llevan bien con sus equipos y actúan con naturalidad para ayudarles y cuáles… no).

- Ver si los “equipos” son realmente equipos, si tienen áreas claras de propiedad del lugar de trabajo y si los líderes naturales surgen a través del ejercicio, con vistas a establecer a los “líderes de equipo” como líderes kaizen (y no como subgerentes, como tienden a hacer muchas empresas).

Propósito real de las 5S

El programa de las 5S es una forma de empezar de inmediato con el espíritu Lean de “hacer productos haciendo primero a las personas”. El objetivo NO es un taller “limpio” (como tienden a ser muchos programas de 2S o 3S), sino realmente implicar a los equipos en su propio entorno de trabajo. Una buena visita 5S no es aquella en la que todo está limpio y en orden (me han dicho que en la Marina, la regla de funcionamiento es: Si se mueve, salúdalo, si no lo hace, píntalo), sino una en la que los equipos aportan ideas ingeniosas sobre seguridad, o formas astutas de organizar los materiales, etc. Algo que suelen hacer los líderes para recompensar un buen 5S es volver a pintar el áreas para que la siguiente ronda de 5S sea más fácil y así sucesivamente.

El propósito es profundizar en la relación de los equipos con su propio trabajo y enseñar a los directivos a apoyarlos en ello. En la misma línea de aclarar concretamente dónde están los equipos y qué significa la calidad en sus trabajos, la segunda acción rápida para empezar es establecer las existencias de la tienda, los “almacenes” de cada microempresa, para que los equipos puedan visualizar qué entregan a quién y a qué ritmo (con el trabajo de TI o de servicios, esto puede ser tableros o post-its en lugar de tiendas físicas). El principio más amplio es que cada equipo es dueño de su propia producción y, finalmente, nada pasa por un almacén, sino que todos los componentes se mueven de estación de valor añadido a estación de valor añadido, hasta llegar a la preparación del camión.

La creación de existencias en el taller suele ser un gran obstáculo por razones muy prácticas: falta de espacio, espacio ocupado, demasiadas existencias, etc. El objetivo de los stocks de taller es similar al de las 5S: los equipos deben ser dueños de su producción y responsabilizarse de su entrega. Obviamente, en la mayoría de los entornos, esto no es más que un rasguño en la superficie de todo el lío de la ERP y está muy por encima del control del equipo, pero es precisamente por eso que empezamos por ahí al tratar de averiguar si:

- Cada equipo tiene claro qué tiene que hacer para quién y cuándo;

- Los equipos pueden ver cuándo están trabajando para una necesidad real del cliente, o para abastecerse, por ejemplo, con lotes y pueden identificar la “demanda creada” (demanda creada por el sistema de programación, no por el cliente);

- Los principales bloqueos para producir lo que se necesita, cuando se necesita, son más fáciles de visualizar.

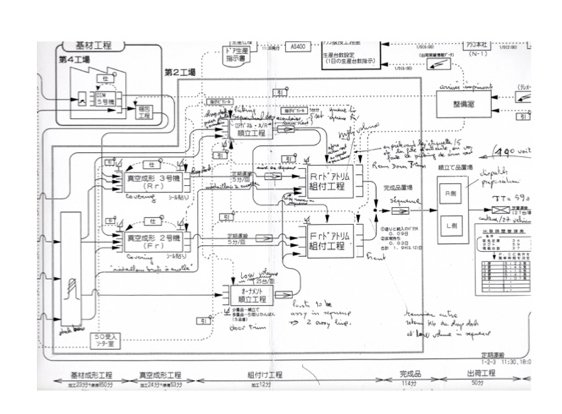

A medida que las existencias de la tienda aparecen en todo el lugar de trabajo, a menudo tiene sentido mapearlas a través de un diagrama MIFA. Es muy similar a un VSM, salvo que contempla el flujo de una multitud de productos a través de la planta, no sólo uno:

El MIFA traza un mapa de las distintas existencias de la tienda (con toda la variedad que ello conlleva), de los productos que aún están mezclados en los inventarios y de las rutas que siguen los flujos para tener una idea de la complejidad general, así como de la frecuencia de recogida. Es una mezcla entre un VSM de un solo producto y un antiguo gráfico de espagueti.

El objetivo de establecer los stocks de la tienda y la logística del pull es profundizar en las relaciones entre el trabajo que realizan los empleados y sus clientes inmediatos.

Cuando alguien inicia en el mundo del Lean, puede tener sentido empezar dibujando unos cuantos VSM

“Limpiar la ventana”

La tercera cosa que estableceremos de inmediato es una sala de obeya de gestión con indicadores clave y un programa para que cada miembro del equipo de gestión presente un A3 una vez a la semana (lo que significa que tienen tantas semanas, como miembros del equipo de gestión para completarlo). El propósito de esta presentación formal es tanto profundizar en la comprensión de los directivos de la resolución estructurada de problemas como compartir sus problemas entre ellos para aumentar la conectividad y apoyar el trabajo en equipo.

Ahora bien, como he dicho, suelo conocer a líderes Lean experimentados, que tienen experiencia práctica con las 5S en su forma kaizen (y como preludio tanto del trabajo estándar como del kaizen), con el establecimiento de sistemas pull y el uso de MIFA y con el proceso de resolución de problemas A3.

Cuando alguien inicia en el mundo del Lean, puede tener sentido empezar dibujando unos cuantos VSM; así es como el movimiento Lean se inició en serio hace 20 años. El riesgo, sin embargo, es ir un paso más allá e identificar los problemas desde el VSM, es decir, desde la sala de reuniones de la dirección, y no desde el gemba. El valor más profundo de empezar con las 5S y los stocks de la tienda es encontrar los problemas reales y cotidianos que encuentran los empleados y empezar a resolverlos antes de sacar conclusiones más amplias.

A medida que los líderes Lean apoyan a los equipos en la resolución de sus problemas, perciben qué problemas son fáciles de resolver y cuáles no, qué equipos abordan sus propios problemas y cuáles no; en la jerga Lean, los líderes están “limpiando la ventana”. El resultado de este proceso práctico de aprendizaje a través de la práctica es que los problemas a mayor escala aparecen de forma muy diferente a los imaginados inicialmente (y normalmente representados en el VSM si no se tiene cuidado). El verdadero pensamiento Lean comienza en el gemba.

En este sentido, empezar con el VSM puede ser engañoso, ya que es fácil proyectar las nociones a priori de lo que está mal en el flujo sobre el papel mientras se crea el estado actual, y las ilusiones sobre el estado futuro. Es una trampa en la que todos hemos caído en algún momento. Hace dos semanas, fui testigo de cómo un director de unidad de negocio (con experiencia en Lean) intentaba explicar a su responsable de Lean que el VSM que éste había presentado no abarcaba del todo el verdadero problema, que era la variedad y la flexibilidad de los productos.

Supongo que el punto más profundo de esta discusión es “fluir para aprender”. Fluir más rápido no consiste en mejorar el proceso sin entender por qué (lo que puede ocurrir cuando las cosas van realmente mal y se capta fácilmente la fruta que pende de un hilo). Se trata de revelar los verdaderos bloqueos en el flujo de trabajo de manera concreta para que los propios equipos puedan hacer kaizen y, a través de su talento y pasión, inventar mejores formas de trabajar, que luego tendrán impactos a nivel ejecutivo al cambiar la comprensión del negocio.

BY: Michael Ballé