Un repaso a los elementos básicos del Lean revela cómo y por qué la gestión Lean conduce a un mayor rendimiento de las empresa.

A la mayoría de las empresas tradicionales les resulta casi imposible entender Lean, por no hablar de aplicarlo, porque sus dirigentes carecen de los “ojos Lean” que provienen del pensamiento que sólo se da en alguien profundamente arraigado en los fundamentos Lean. Estas ideas fundamentales permiten al directivo Lean o Sensei Lean ver cosas que el directivo tradicional no puede ver y captar rápidamente las oportunidades. Además, aclaran la lógica que subyace a los cambios necesarios en una transformación Lean y revelan el impacto que esta conversión tendrá en los clientes de la empresa y, en última instancia, en su valor empresarial.

Siempre que visito varias empresas para hablar con sus equipos directivos o visitar sus instalaciones y darles mi opinión, empiezo por revisar su informe anual. El informe proporciona una instantánea rápida de lo que están haciendo y de lo que puedo esperar. El balance es lo que más dice sobre cómo se dirige la empresa y, sobre todo, cómo piensa la dirección. Por ejemplo, las empresas que sólo hacen circular su inventario de dos a cuatro veces al año están claramente satisfechas con el despilfarro de efectivo y de espacio.

A continuación, examino la cuenta de resultados, centrándome en los márgenes. Conozco los márgenes que pueden crearse con una sólida implementación de Lean y puedo proyectarlos para prever la oportunidad. Por último, elaboro un sencillo análisis de una página para el equipo directivo, en el que muestro la cantidad de efectivo que podrían generar a partir de diversos aumentos del margen bruto y de la rotación de las existencias. La mayoría de las empresas que visito son relativamente grandes, por lo que estas oportunidades suelen ser de miles de millones de dólares. Por supuesto, no siempre les gusta que les digan esto, pero les ayuda a empezar a entender la oportunidad.

¿Por qué es así? ¿Por qué alguien como yo, que sólo ve las cosas a través del lente de los fundamentos Lean, puede simplemente entrar y hacer esto? Porque la empresa tradicional está organizada en una estructura funcional, por tipo de equipo en la fabricación o por especialidad en las empresas de servicios. En consecuencia, la empresa tradicional parte de un enorme desperdicio:

Por supuesto, el equipo de gestión tradicional no puede ver nada de esto y niega que su empresa sufra estos defectos. El directivo Lean, en cambio, lo ve al instante y sabe que la única forma de superar estos problemas es aplicando los fundamentos Lean. Así pues, vamos a hacerlo.

Estos principios parecen bastante sencillos, y de hecho lo son. El problema es que ninguno de ellos existe en las empresas de gestión tradicional. Lo que significa… una oportunidad. Examinémoslos uno por uno.

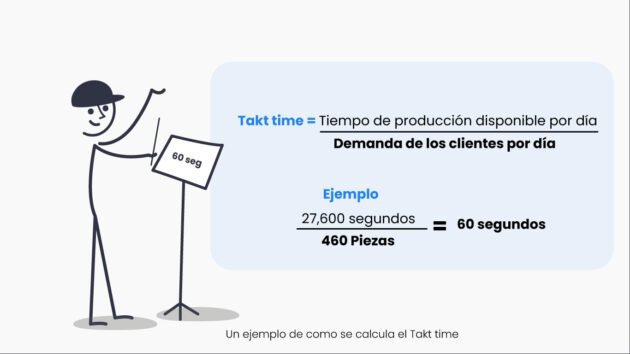

Antes de realizar cualquier trabajo kaizen (de mejora), las empresa Lean se preguntan: “¿Cuál es el takt time?”. Esta pregunta pone al cliente al frente y en el centro de todo.

Ejemplo de takt time

El takt time representa la cadencia de la demanda del cliente. Alinear esta cadencia con la producción vincula al cliente directamente con el lugar de trabajo e indicar a los operarios qué fabricar y cuándo hacerlo: proporciona la entrada al ideal Lean de “vender uno, fabricar uno”. En muchos sentidos, este principio ancla la práctica Lean: dado que el exceso de inventario es el desperdicio número uno, es esencial fabricar lo que el cliente quiere, cuando lo quiere y en la cantidad que quiere. Trabajar con el tiempo de entrega lo cambia todo; reducirá los plazos de entrega de seis a ocho semanas a uno o dos días, lo que, a su vez, impulsará la demanda y permitirá ganar cuota de mercado.

Las empresas tradicionales piensan en la demanda de los clientes, pero no como lo hacen las empresas Lean. Parten de una previsión de la demanda anual, no de la demanda horaria o diaria que calibran los expertos Lean. Construyen todo en función de esta previsión, lo que impide que la fábrica sienta la demanda real, separando al cliente del Gemba (donde se realiza el trabajo). Construyen en lotes en lugar de unidades guiadas por los pedidos reales y buscan más ganancias produciendo lotes más grandes. Sustituyen el modelo “vender uno, fabricar uno” por “vender uno, fabricar 10.000”. Llevan el exceso de inventario necesario para este enfoque y racionalizan sus plazos de entrega de seis a ocho semanas como el simple coste de hacer negocios. Y pierden el negocio en favor del competidor que puede entregar en uno o dos días con un coste menor y una mayor calidad.

La estructura funcional de la empresa tradicional la obliga a construir cosas por lotes, cuanto más grandes, mejor. Estos departamentos funcionales suelen estar alejados unos de otros, lo que hace que el producto recorra largas distancias para ser fabricado. Este trabajo en curso se almacena por el camino, lo que provoca la necesidad de un exceso de espacio y largos plazos de entrega. Esta estructura también requiere un complicado proceso de gestión para controlarlo todo, de ahí el uso de caros, sistemas MRP. Por último, los largos plazos de entrega de seis a ocho semanas dificultan mucho el mantenimiento de la calidad: si no se descubre el problema hasta seis semanas después de producirse, ¿Cómo se consigue una solución permanente?

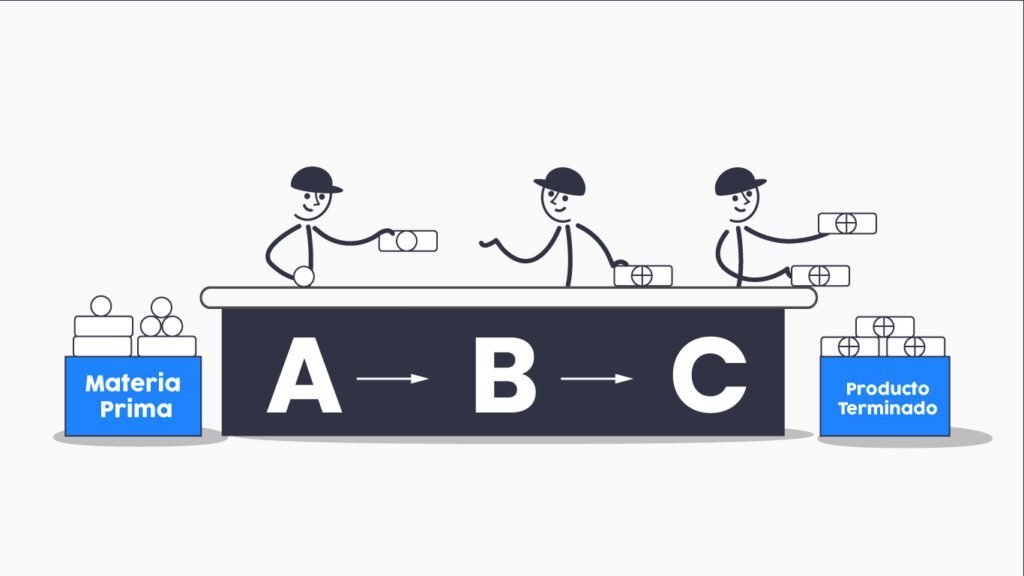

El flujo de una sola pieza Las células de flujo único acortan el tiempo que se tarda en fabricar algo y revelan todos los desperdicios del proceso, lo que favorece el aumento continuo de la productividad. El flujo de una pieza es también la clave para mejorar la calidad: para que funcione, hay que tener todo el material, el equipo y el personal necesarios para fabricar el producto desde la materia prima hasta el envasado en un espacio reducido. Si algo va mal, se puede parar la línea y corregirlo inmediatamente, una solución inmediata que, según he visto, casi siempre da lugar a un arreglo permanente. Según mi experiencia, el mero hecho de pasar de un flujo de lotes a uno de piezas supone multiplicar por diez la calidad. Además, ya no es necesario producir según una previsión porque la demanda del cliente puede llegar directamente a la célula a medida que los pedidos van llegando a lo largo del día. No obstante, hay que prever la capacidad de producción.

La empresa tradicional calcula los costos estándar de cada referencia con cuatro decimales. Estos costes se basan en una serie de complicadas suposiciones y, en la mayoría de las empresas, los únicos que creen que son exactos son los financieros que los crearon. También es necesario establecer una norma que se correlacione con el tiempo que se tarda en fabricar un determinado lote de productos, ya que esta información es necesaria para alimentar el sistema de planificación de necesidades. Por lo general, estas normas se fijan más altas de lo necesario, ya que hay que incorporar cierta flexibilidad para que el sistema MRP pueda funcionar.

Según mi experiencia, estas normas suelen estar muy alejadas de lo que es posible. Además, el objetivo es hacer un número en cada turno. Como resultado, si tienes diez personas trabajando en un turno haciendo lo mismo, verás que cada una construye el producto de forma ligeramente diferente. A la empresa de lotes no le preocupa esto, siempre que hagan el número. Además, en una empresa tradicional, los directivos y los ingenieros son los responsables de establecer las normas, y éstas rara vez cambian.

El trabajo estandarizado en una empresa Lean es totalmente diferente. En primer lugar, el establecimiento de estándares es un enfoque paso a paso que detalla las tareas y la cantidad de tiempo que debe llevar hacer un trabajo determinado. Todos los que hacen el trabajo tienen que hacerlo de la misma manera. De lo contrario, ¿Cómo se puede tener una calidad o productividad consistente? Y lo que es más importante, el trabajo estándar debe cambiar y mejorar constantemente a medida que se eliminan más residuos del sistema. En la empresa Lean, esto es responsabilidad de los trabajadores y de su supervisor local, no de un directivo o ingeniero de alto nivel. Por eso la empresa Lean mejora constantemente donde la empresa tradicional no lo hace.

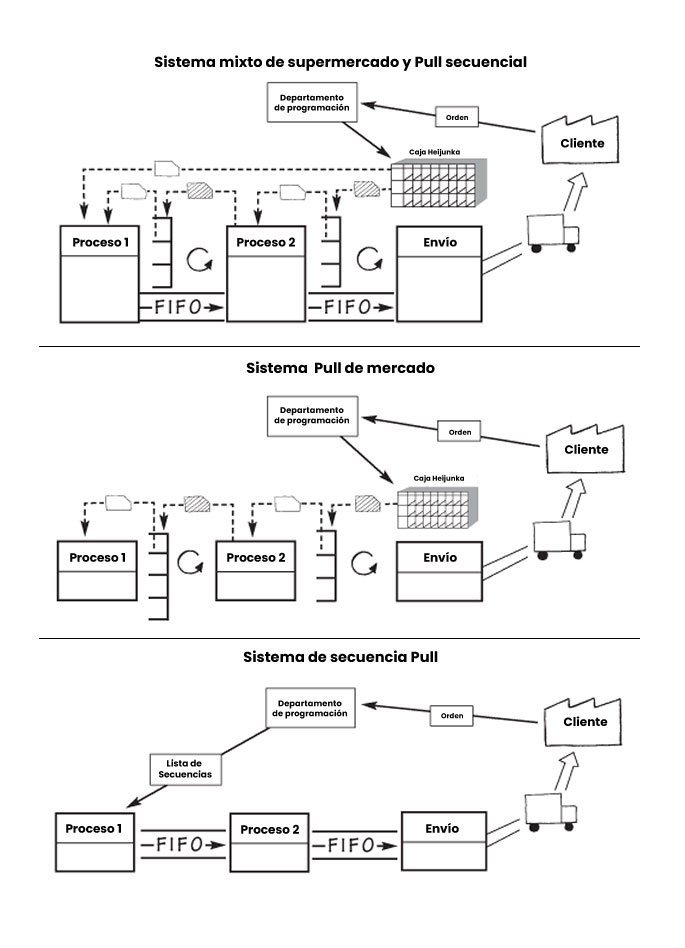

Una estructura organizativa funcional obliga a la empresa tradicional a “empujar” la producción a través de su sistema. Con plazos de seis a ocho semanas para fabricar un producto, esto se vuelve muy complicado y causa numerosos problemas. No es raro que se creen departamentos de agilización para averiguar dónde está algo en el taller y empujarlo para satisfacer la demanda de los clientes, lo que complica aún más las cosas, ya que se ha dado la vuelta al sistema MRP. Además, no existe una conexión real entre producción y compras. A menudo, compran algo que la producción no tiene previsto fabricar y viceversa.

La empresa Lean, por el contrario, cuenta con un sistema pull que vincula al cliente con la planta de producción y luego directamente con los proveedores de materias primas. Los niveles de inventario de materias primas y WIP pueden pasar de meses a horas o a un día o dos. Se espera que los proveedores de materias primas entreguen diariamente o lo más cerca posible de eso. Como resultado, la fábrica puede responder casi instantáneamente al cliente sin tener que llevar un inventario masivo. La rotación del inventario puede pasar de 3 a 20 veces, liberando así al menos el 50% del espacio de la planta y reduciendo los costes.

Una vez que te convierta en un experto Lean y comprendas el enorme impacto potencial de estos fundamentos Lean, cambiarás para siempre. Observarás una operación por lotes tradicional y verás al instante las posibilidad que ofrece a tus clientes, tu cuota de mercado y, en última instancia, el valor de tu empresa. ¡Pruébalo!