Puedes y debes centrarte en cuestiones operativas más críticas que cómo configurar tu sistema de gestión visual. Estas son las preguntas que importan.

Yo prefiero empezar con un planteamiento básico escrito a mano. Sé sencillo y céntrate en las mejoras que intentas introducir, no en gráficos ingeniosos. A medida que vayas avanzando, siempre puedes automatizar los elementos visuales, pero complicarte con eso al principio sólo te distraerá de las mejoras reales que intentas introducir en el proceso.

Las verdaderas preguntas son: ¿Porqué son vitales los controles visuales para la mejora continua en primer lugar, y cómo puedes utilizarlos para motivar a tu equipo de trabajo y conseguir mejoras espectaculares en el rendimiento y un cambio de cultura? ¿Qué tipo de progresos registran estos controles visuales?

En última instancia, estas preguntas exponen las diferencias fundamentales entre Lean y el Gerenciamiento tradicional. Los controles visuales revelarán cómo las empresas tradicionales organizan el trabajo en departamentos funcionales o tipos de equipos, como el departamento de perforación, el departamento de punzonado y similares. En estas empresas, nadie (salvo en el montaje final) interviene en la fabricación del producto final, sólo las piezas componentes. Además, los distintos departamentos operan a partir de un plan de producción basado en una previsión de lo que podrían querer los clientes. El equipo de operaciones nunca ve la demanda real. Por último, no tiene sentido ver o visualizar todo el proceso porque nadie entiende cómo se relaciona su trabajo con el de los demás.

Una representación visual precisa de las operaciones de una empresa gestionada de forma tradicional revelaría desperdicios por todas partes. Por ejemplo, verás las máquinas de varios departamentos funcionando a diferentes velocidades con diferentes tiempos de cambio. Una empresa gestionada de forma tradicional producirá simultáneamente 200 bases y 1.000 cubiertas, y el exceso se absorberá en el inventario. Una operación de este tipo genera largos plazos de entrega de seis a ocho semanas y enormes cantidades de exceso de inventario, lo que se traduce en una baja rotación de las existencias. Estas operaciones de desperdicio son difíciles de localizar, excepto quizá en el montaje final, lo que explica por qué rara vez se ve mucho control visual en una fábrica tradicional. Y lo que es más importante, ¿qué le diría realmente, por ejemplo, el control visual de 200 bases y 1.000 tapas?

“Puede que te enteres de que has hecho 800 tapas de más, pero si a nadie le importa, ¿qué sentido tiene hacer un seguimiento?”

Mejorar el rendimiento con la gestión visual

En comparación, cuando se pasa del gerenciamiento tradicional al Lean management, se observa cómo cambian todas estas dinámicas. Por ejemplo, pasar de los departamentos funcionales a los flujos de valor, donde se colocan los equipos para conseguir células de flujo de una sola pieza, permite fabricar un producto completo desde la materia prima hasta el producto acabado en cuestión de minutos, no de semanas. O el paso de una filosofía de “cuanto mayor sea el lote, menor será el coste” a “vender uno, fabricar uno” acerca al máximo a todos los miembros del equipo al cliente: el ideal Lean. Para acercarse a este ideal, hay que introducir el concepto de cadencia, una cadencia de producción vinculada al ritmo, o tasa, de la demanda del cliente, en la que se hace coincidir el tiempo de ciclo para fabricar el producto con la cadencia de la demanda del cliente.

Hacer el cambio completo a la cadencia establece el control visual como una gran prioridad, porque te ayudará a comprender plenamente tu ritmo de producción y a responder en tiempo real. Si, por ejemplo, tu cadencia es de 60 segundos, y el turno es de ocho horas con media hora para comer y dos descansos de 15 minutos, entonces tu tiempo de trabajo real es de 420 minutos. Por lo tanto, para satisfacer la demanda de los clientes, debes fabricar 420 piezas cada día. Si preparas la célula de trabajo y la dota de personal para que trabaje según la cadencia, no tendrás margen (salvo horas extraordinarias) para compensar un retraso o una avería. Para tener alguna posibilidad de cumplir el objetivo de producción diario, necesitas controles visuales que te indiquen cuál es el plan y si lo estás cumpliendo hora a hora.

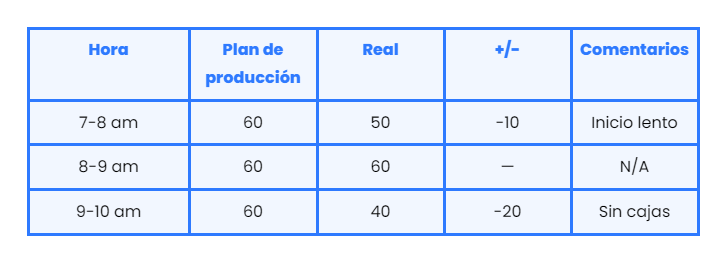

Puedes mostrar esta información en un sencillo rotafolio que rellenen cada hora los operarios o el supervisor. Podría tener este aspecto:

Este planteamiento sirve para varias cosas. Indica a todos si van por buen camino y alerta al supervisor para que haga correcciones cuando no sea así. La sección de comentarios indica la posible causa raíz de los problemas, lo que ayuda a evitar que se repitan. En esencia, esta información traslada la demanda del cliente directamente al taller, garantizando que todos sientan la presión del cliente.

Motivar a los equipos con la gestión visual

Y lo que es más importante, esta información esencial une a los operarios en equipo para satisfacer la demanda de los clientes. El factor motivacional de la gestión visual es excepcional; no debes subestimarlo.

En una planta de Wiremold en China, fabricábamos protectores de sobretensión y enchufes de pared GFCI, empleando de ocho a diez células para fabricar estos productos en distintos lados de varios pasillos. Cada célula utilizaban un tablero de control visual horario como el de arriba. También utilizaban un sencillo sistema de banderas con una bandera verde que marcaba cuando las cosas iban por buen camino y una bandera roja que indicaba cuando las cosas iban mal. Al levantar la bandera correspondiente cada hora, se indicaba el estado actual al supervisor, que podía ver todas las banderas con sólo mirar por el pasillo. Estos sencillos controles visuales indicaban las células problemáticas en tiempo real, lo que nos impulsaba a solucionarlas lo antes posible. No necesitábamos gastar dinero en informatizarlo ni en crear pantallas sofisticadas. Lo sencillo y barato funcionaba muy bien.

"No necesitábamos gastar dinero en informatizarlo ni en crear pantallas sofisticadas. Lo sencillo y barato funcionaba muy bien."

Permítanme compartir algunos otros ejemplos del poder motivador de los controles visuales en un equipo. Hace años, formé parte de la junta directiva de un fabricante de joyas de Miami. Me pidieron ayuda para adoptar la producción Lean, y les ayudé a crear una célula de flujo de una sola pieza que reducía el tiempo de producción de un anillo de ocho semanas a dos días. La puesta en marcha de la célula fue un poco accidentada, y nos costó alcanzar el objetivo inicial de 260 anillos al día.

Fuimos resolviendo los problemas uno a uno e instalamos un gran tablero de control visual para seguir el progreso cada hora, que podían ver los 13 operarios de la célula. Un día, a última hora de la tarde, yo estaba en la oficina cuando se oyó una gran ovación en la célula. Habían alcanzado los 300 anillos. Llegaron a los 350, luego a los 400 y finalmente se establecieron en 450 anillos diarios, con una gran ovación cada vez que superaban un nuevo hito. No había ninguna prima por ello, sólo la motivación del tablero de control visual y la competitividad natural del equipo.

La misma empresa tenía una planta hermana en México dedicada al acabado final de los anillos. Cuando fui allí por primera vez, toda la planta producía 450 anillos al día, y había muchos tiempos muertos de los operarios. Organizamos la producción en seis células de 13 personas cada una y colocamos grandes tableros de control visual hora por hora. También añadimos un incentivo para el equipo, pagado con cupones de comida mexicanos, por cumplir la cadencia cada día. Al final de cada hora, todo el mundo comprobaba en qué punto se encontraba y luego miraba en qué punto se encontraban los otros cinco equipos. Un poco de competencia nunca viene mal. El resultado neto fue que, en poco tiempo, cada una de las seis células fabricaba 450 anillos al día, frente a los 450 de toda la planta antes de las prácticas de producción Lean.

Compartir visualmente datos cruciales del proceso motiva a los empleados en todos los entornos, incluidos los asalariados en entornos de oficina. Lo descubrí cuando formaba parte del consejo de administración de una compañía de seguros de vida que, en aquel momento, tardaba 48 días de media en responder a una solicitud de seguro. Cuando investigamos la causa de la lentitud del proceso, encontramos muchos de los sospechosos habituales de una empresa organizada de forma tradicional.

Uno de los principales problemas era la falta de un departamento de suscripción de modo que los suscriptores se sentaban cerca de los gestores de casos que les ayudaban. Sin embargo, los suscriptores y los gestores de casos dependían de distintos directores. Cuando empezamos, un suscriptor suscribía una media de 15 vidas a la semana. Formamos una célula con un suscriptor y cuatro gestores de casos, cada uno de los cuales se encargaba de dar al suscriptor un caso detallado por hora.

Este enfoque era nuevo para ellos, y hubo algunas quejas, que se convirtieron en un auténtico alboroto cuando les obligué a mostrar un tablero de control visual hora por hora. Se quejaron de que “esto es muy poco profesional”. Pero pronto descubrieron que funcionaba. La célula podía tramitar las solicitudes en menos de 20 días y cada suscriptor suscribía 88 vidas a la semana.flujo de valor sencillo para procesar las reclamaciones. La incorporación de un tablero visual nos ayudó a resolverlo. En aquel momento, la empresa organizaba

Comprender las ventajas más generales de la gestión visual

Los argumentos a favor de los controles visuales van más allá de una determinada línea de productos o función empresarial. Nos dimos cuenta de que, siguiendo el modelo Lean de “vender uno, fabricar uno”, no podíamos tolerar averías en las máquinas ni herramientas rotas en el cuarto de herramientas, cuya reparación podía llevar tres semanas. Así que empezamos a gestionar el mantenimiento visualmente, creando rutinas de mantenimiento regulares (diarias, semanales y mensuales) para todos nuestros equipos. Llevamos un seguimiento de este trabajo con un sencillo tablero de clavijas con tees de golf de colores para mostrar el estado actual. Incluso creamos una tarjeta de informe que viajaba con cada troquel, que el pequeño equipo de inspección/reparación utilizaba cada vez que inspeccionaba y reparaba (si era necesario) cada troquel después de cada uso.

Además, gestionamos toda la fábrica con controles visuales en forma de tarjetas kanban. Podíamos hacerlo porque pasamos de producir según una previsión preestablecida a iniciar la producción por kanban. Asignamos una cantidad kanban -un palé completo, medio palé o incluso una caja de 10 ó 20 unidades- a cada referencia. A medida que llegaban los pedidos de los clientes a lo largo del día, imprimíamos una tarjeta kanban justo en la planta, al lado de donde producíamos el producto, cada vez que una SKU alcanzaba una cantidad predeterminada de pedidos. Esa tarjeta superaba todos nuestros planes de producción al indicar inmediatamente al equipo que fabricara ese producto a continuación.

Simplificar la gestión visual

La forma de producir tus controles visuales (informatizados, dibujados a mano o incluso con arcilla para esculpir) importa mucho menos que comprender plenamente cómo funciona tu sistema de producción y cómo la gestión visual respalda tus ideales Lean clave. Tus controles visuales no importarán si produces de manera tradicional, en lotes según una previsión. Cuando te pases a la producción Lean y al flujo de una sola pieza, podrás aprovechar cualquier forma de gestión visual para hacer un seguimiento de lo bien que estás trabajando según la cadencia. Así que te sugiero que empieces con controles visuales manuales sencillos, como rotafolios, señales con banderas, luces rojas o verdes e incluso tees de golf en un tablero de clavijas. A medida que vayas progresando, puedes pasar a controles visuales más automatizados y controlados por ordenador. Sin embargo, si eso es lo que quieres, haz siempre un análisis inicial de los costos y beneficios para asegurarte de que valdrá la pena. Que sea sencillo, estúpido.

Autor: Art Byrne – Fecha de Publicación 9/06/23