La OEE es un excelente foco-director para saber dónde deben realizarse las mejoras en una organización. Si busca una mejora de la OEE operativa, aquí tienes siete consejos Lean que pueden impulsar los resultados

La lucha por mejorar este indicador es una realidad para la mayoría de las empresas de fabricación y Lean puede proporcionar algunas bases importantes para garantizar que esta mejora se haga realidad.

Si busca una mejora de la OEE operativa como de la OEE global, aquí tienes siete consejos Lean que pueden impulsar los resultados:

1.Piensa en el proceso de principio a fin – A menudo, un proyecto Lean puede iniciarse para buscar mejoras puntuales en algunas partes del proceso de producción y eso está bien. Sin embargo, no es posible ninguna mejora sostenible si no se piensa en todo el proceso, de principio a fin. Por lo tanto, cuando el objetivo es mejorar la OEE de la empresa, es esencial tener en cuenta todos los impactos que estos cambios pueden aportar a todo el proceso, incluida la implicación de los proveedores en la iniciativa de mejora.

2.Entiende los tres indicadores que componen la OEE – La OEE se divide en tres indicadores: Disponibilidad, que considera los eventuales problemas de falta de materia prima, falta de energía, tiempos de inicio y fin de la producción, tiempos de preparación e intercambio de productos; Rendimiento, que considera las paradas, ya sean mecánicas, eléctricas, operativas, grandes o pequeñas (que aunque puedan ser sólo unos segundos, cuando se suman, afectan enormemente al proceso de producción); y Calidad, que considera las pérdidas de ventas por defectos o retrabajos en los productos fabricados.

3.Utiliza las herramientas Lean adecuadas – Cada uno de los indicadores OEE puede mejorarse utilizando las herramientas Lean adecuadas. Para actuar sobre la mejora de la disponibilidad y la calidad de los insumos, por ejemplo, la cadena de suministro Lean, con una adecuada cualificación de los proveedores, puede aportar grandes beneficios. El mantenimiento preventivo y el TPM pueden reducir el tiempo de inactividad y mejorar el rendimiento; el SMED, el trabajo estandarizado y la planificación de la producción pueden reducir el tiempo de preparación. Además, el control de procesos puede actuar para mejorar la calidad de la producción.

4.Busca la fidelidad en el registro de datos – No es posible iniciar una jornada Lean o mejorar de forma sostenible la OEE de una empresa sin tener una gran precisión en el proceso de recopilación de datos. Para ello, es necesario ser riguroso y disponer de mecanismos que garanticen una visión clara del proceso. La automatización aquí es una oportunidad interesante, pero hay que tener en cuenta que por sí sola no soluciona nada y que es posible hacer una buena recopilación de datos incluso sin automatización. Muchas empresas que recogen datos manualmente, con papel y bolígrafo, y tratan los datos, aunque no sean 100% precisos, obtienen mejores resultados que otras que automatizan el proceso, tienen datos más precisos, pero no actúan en base a las acciones recopiladas y, por lo tanto, acaban por no beneficiarse de los resultados que proporcionan la tecnología y la automatización.

5.Promueve un análisis crítico de costos y beneficios – Disponer de una buena recopilación de datos es clave para impulsar los esfuerzos por eliminar los desperdicios y mejorar la OEE. Sin embargo, no es suficiente. Si la recopilación no va acompañada de un buen análisis crítico para comprender los datos y proponer contramedidas eficaces, el esfuerzo será inútil. Para ello, es esencial utilizar el pensamiento científico a través del PDCA y el pensamiento A3.

6.Cree grupos de trabajo – Cuando llegue el momento de tratar las desviaciones para aprovechar las oportunidades que descubran a partir del análisis crítico, es importante que se formen grupos de trabajo para hacer diagramas de Pareto y entender, entre todos, cómo las acciones mejorarán el proceso. Además, el uso de la Gestión Visual también es importante para que todo el equipo sea consciente de todo lo que está sucediendo y se está haciendo.

7.Trabajar de forma multifuncional – Por último, es necesario entender que la OEE no es un indicador local, de una sola área, sino un indicador global, como su nombre indica, de toda la empresa. Por lo tanto, aunque haya grupos funcionales trabajando en las acciones de mejora de la OEE, lo que es totalmente aceptable, es importante que haya un grupo multifuncional siguiendo todo el proceso para asegurar una visión holística del mismo. Este grupo debe incluir personas de diferentes áreas de la organización, en una proporción que asegure que todas las áreas están bien representadas.

Mejorar la OEE es un objetivo importante para las empresas de fabricación. Un indicador del 85% suele considerarse muy avanzado, pero hay que tener en cuenta la importancia de ponerlo en contexto. Algunas empresas alcanzan una OEE del 95%, pero cuando miramos más de cerca, nos damos cuenta de que no tienen en cuenta varios factores en sus cálculos. Por lo tanto, el objetivo debe ser siempre mejorar sus propios resultados, estableciendo metas realistas pero audaces basadas en su contexto específico.

La OEE es un excelente foco-director para saber dónde deben realizarse las mejoras en una organización. Utilizando el pensamiento Lean y sus herramientas en esta búsqueda de la mejora de la OEE, muchas veces podemos optimizar los recursos ya disponibles y amortizados, posponiendo nuevas inversiones, asegurando que nuestro foco está en eliminar desperdicios y mejorar la eficiencia productiva de la empresa, pensando siempre en aportar más valor a nuestros clientes.

¿Qué es la OEE?

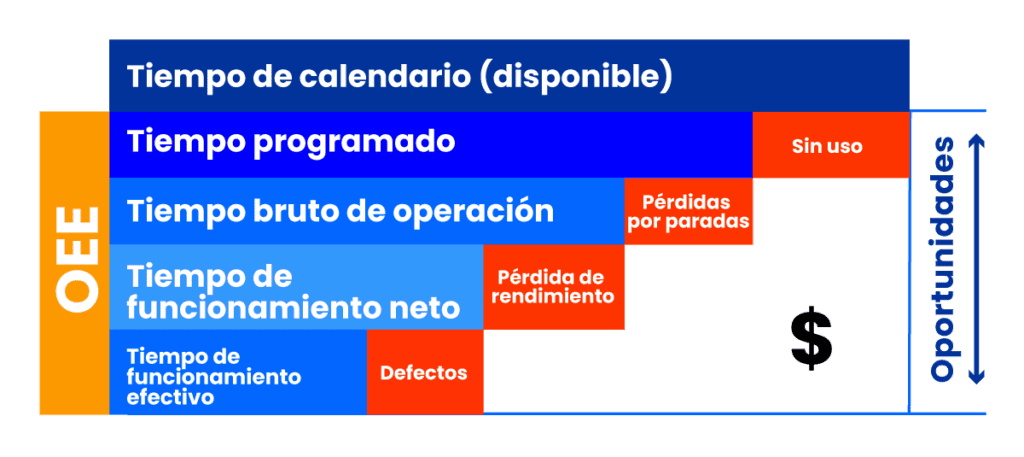

La OEE son las siglas de Overall Equipment Efficiency (Eficiencia general de los equipos). Es un indicador utilizado principalmente en el área de fabricación para medir la diferencia entre la capacidad productiva de los equipos de la empresa y la producción efectiva. A partir de esto, es posible percibir cuánto tiempo productivo está siendo desperdiciado y entender cómo es posible la reducción de esta brecha. Veamos un ejemplo para entenderlo mejor:

- Tiempo de Calendario – Inicialmente, tenemos todo el tiempo disponible, conocido como Tiempo de Calendario, que considera 24 horas al día, 7 días a la semana, 365 días al año. Es un tiempo potencialmente productivo en una empresa.

- Tiempo Programado – La mayoría de las empresas, sin embargo, no trabajan 24 horas al día, 7 días a la semana. Por lo tanto, si prescindimos del tiempo en que la empresa está cerrada, como fines de semana, madrugadas, etc., tenemos el Tiempo Programado, es decir, lo que efectivamente está programado para la producción.

- Tiempo Bruto de Operación – Dentro del tiempo programado, tenemos momentos en que el equipo es parado de forma programada, como en setups, paradas para mantenimiento programado (preventivo, predictivo), comidas, inicio y fin de producción, reuniones, entre otros. Descontando estas paradas, tenemos el Tiempo Bruto de Funcionamiento.

- Tiempo Neto de Operación – Además de las paradas programadas, muchas veces los equipos se detienen inesperadamente, como en el caso de averías o la no disponibilidad de recursos externos como falta de energía, agua, aire comprimido, insumos, mano de obra, etc. Cuando no tenemos en cuenta estas paradas, llegamos al Tiempo Neto de Funcionamiento.

- Tiempo de funcionamiento efectivo – Por último, no hay que tener en cuenta los productos defectuosos que se producen. Aunque la máquina haya estado funcionando durante este tiempo, ha sido un tiempo perdido, ya que el producto no se venderá. Así, llegamos al Tiempo de Funcionamiento Efectivo.

La diferencia entre el Tiempo Efectivo de Producción y el Tiempo Calendario trae oportunidades para aumentar la productividad y mejorar la eficiencia productiva de la empresa. Para ello, es necesario reducir los defectos, las pérdidas y, a veces, los tiempos no utilizados.

La OEE se puede ver desde dos puntos de vista. El tiempo sin uso puede ser optimizado, siempre que haya demanda del mercado para absorber la producción, pues no es buena idea aumentar la OEE utilizando todo el tiempo del calendario, haciendo una producción push y cargando los stocks con la falsa percepción de que estamos optimizando el activo instalado, pues el producto parado en stock también es una pérdida, pues además de consumir el capital circulante de la empresa, aumenta los costos de logística y almacenamiento. El otro punto de vista es buscar una mejora en la OEE centrándose en aproximar el Tiempo Efectivo de Producción al Tiempo Programado, reduciendo pérdidas, indisponibilidades y reduciendo los tiempos estándar de ejecución, tanto en fabricación como en actividades de mantenimiento programado, puesta a punto, inicio y fin de producción.

Autor: Ricardo Itikawa – Fecha de publicación 27/04/23