¿Cuál es la clave para mejorar el trabajo de primera línea en la construcción? Nuestros entrenadores de construcción Lean reúnen su experiencia para arrojar luz sobre el tema.

El Lean se introdujo en la construcción casi al mismo tiempo que en la fabricación. Sin embargo, décadas después de su aparición, el sector de la construcción sigue atrasada en indicadores clave como la seguridad y la productividad.

¿Por qué? A lo largo de los años se han introducido en el sector importantes herramientas y métodos (por ejemplo, el sistema Last Planner), que han aportado mayor estabilidad a los proyectos de construcción. Por desgracia, no se ha prestado suficiente atención al estudio y la mejora del trabajo de la primera línea, que es la que aporta el valor.

Una de las razones puede ser la propia estructura del sector: en la mayoría de los proyectos de construcción, el trabajo real no lo realiza el contratista general, sino los subcontratistas. Los contratistas generales planifican, coordinan y diseñan, pero no participan físicamente en la construcción real del edificio. Como no están haciendo el trabajo, parece que han perdido la capacidad de mejorarlo. De este modo, los subcontratistas suelen tener mucha más experiencia que los contratistas generales a la hora de realizar el trabajo diario, lo que dificulta su coordinación. Se crea una desconexión entre las partes, que se ha convertido en uno de los problemas más comunes del sector.

Para hacer frente a esta situación, tenemos que centrarnos en lo siguiente:

- Apoyar a los propietarios en el desarrollo de contratos en los que se requiera Lean como estrategia de proyecto y reunir al propietario, al contratista general y a los subcontratistas para compartir la responsabilidad del trabajo.

- Apoyar a los propietarios para que aprendan a comprender y evaluar las capacidades reales de los contratistas generales.

- Ayudar a los contratistas generales a comprender que una transformación Lean requiere abordar las cinco dimensiones del Marco de Transformación Lean (pasar de un enfoque orientado a las herramientas a un enfoque orientado a la cultura).

- Poner la mejora del trabajo de creación de valor a través del compromiso de los empleados de primera línea en el centro de la construcción Lean.

Clasificar correctamente el trabajo

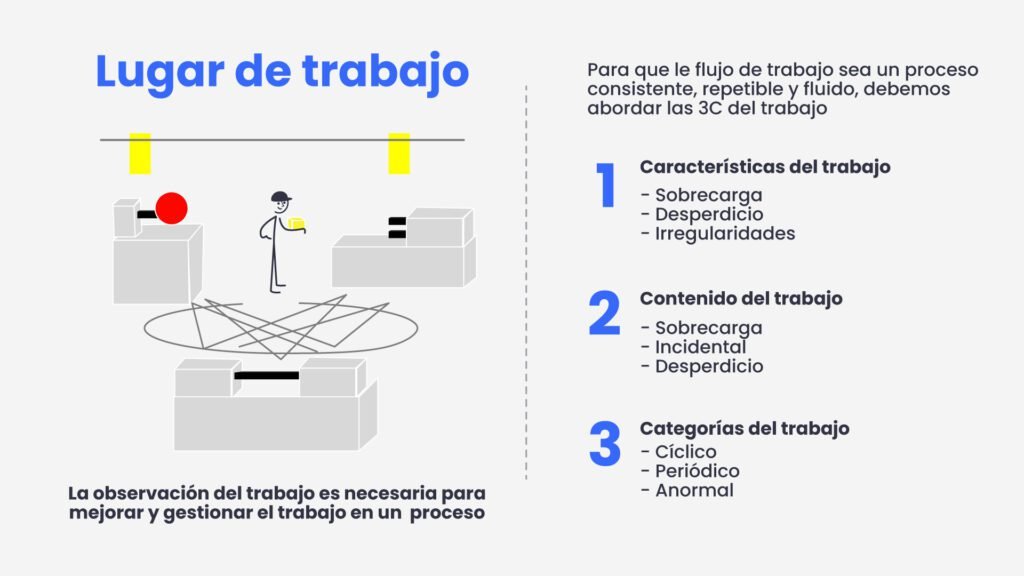

Antes de hablar de cómo mejorar el trabajo de primera línea, creemos que es útil utilizar algunas palabras para hablar de cómo debe clasificarse y estudiarse. Hemos comprobado que, en Lean, el enfoque del estudio del trabajo puede desglosarse en algo que llamamos las “3C del trabajo”. Tradicionalmente, las empresas del sector de la construcción no estudian el trabajo con este marco, pero las que lo hacen lo valoran.

En primer lugar, examinamos las “características” de la obra. Mientras el miembro del equipo realiza el trabajo, ¿experimenta alguna sobrecarga? ¿Es un trabajo físicamente difícil? ¿Hay desperdicios en el trabajo de la persona? ¿Hay irregularidades (están muy ocupados en un momento y en otro no tanto)? En el pensamiento Lean, solemos referirnos a esto como las 3M: Muri, Muda, Mura. La razón por la que nos centramos primero en las características de la obra es que el sector de la construcción tradicionalmente ignora la sobrecarga: es una creencia común que el trabajo de construcción debe ser duro.

La segunda C se refiere al “contenido” de la obra. Como pensadores Lean, todos estamos familiarizados con esto. ¿Ese trabajo es un desperdicio, es incidental o añade valor? Dar en el clavo con el martillo añade valor. El golpe de martillo es incidental. Andar buscando el martillo es un desperdicio.

La última C son las “categorías” de trabajo. En este caso, queremos entender cuál es el trabajo cíclico del miembro del equipo (como clavar un clavo o instalar una pared de yeso), cuál es su trabajo periódico (como ir a buscar suministros) y cuál es su trabajo anormal (tareas que causan problemas y los sacan de su ciclo).

Al categorizar el trabajo de esta manera, podemos crear un flujo de trabajo, haciendo que el trabajo sea consistente, repetible y fluido. Este es el primer paso para mejorar el trabajo.

Mejorar el trabajo de creación de valor

El trabajo en la construcción suele organizarse en torno a “hacer el trabajo” para cumplir el calendario, a menudo con muy poca consideración por la seguridad y la calidad. Cuando se produce un problema, la “solución” que se aplica es simplemente aumentar la mano de obra, añadir horas extras, utilizar más equipos o cambiar las especificaciones del trabajo.

Facilitando el trabajo, reduciendo el trabajo difícil (en todas sus formas) y aumentando la seguridad y la calidad haciéndolo “bien a la primera” como podemos tener las mejoras de productividad y tiempo de entrega que buscamos.

Si queremos transformar el sector de la construcción, debemos encontrar la manera de desafiar este enfoque y demostrar que es exactamente lo contrario: es facilitando el trabajo, reduciendo el trabajo difícil (en todas sus formas) y aumentando la seguridad y la calidad haciéndolo “bien a la primera” como podemos tener las mejoras de productividad y tiempo de entrega que buscamos. A medida que seamos más productivos, está claro que también podremos reducir la duración de nuestros proyectos.

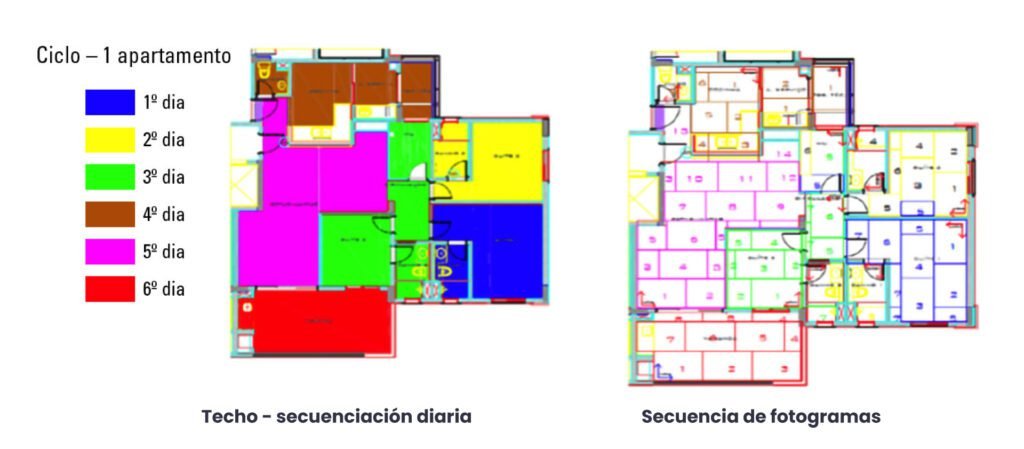

La empresa constructora brasileña Habiarte, por ejemplo, fue capaz de aprovechar el poder del pensamiento Lean para lograr la estabilidad básica necesaria para establecer un trabajo estandarizado y, por tanto, un marco de mejora. Esto ha permitido a la empresa aumentar la productividad de sus proyectos entre un 15% y un 30%, eliminando las desviaciones de costes y plazos. Como resultado, Habiarte puede ahora completar los proyectos dentro del presupuesto y en menos tiempo (una media del 6% más rápido que antes). La estandarización se ha convertido en parte de la cultura de la empresa: hoy en día, 30 días antes del inicio de cada operación, la empresa crea un trabajo estandarizado en el que participan el equipo de la obra y los subcontratistas.

¿Tenemos que involucrar a la gente en la mejora del trabajo o mejorar el trabajo para involucrar a la gente? La respuesta a la pregunta del huevo y la gallina se encuentra en la forma en que funciona la mejora en el gemba. Reunir al propietario, al contratista general y a los subcontratistas repetidamente en la obra para observar y mejorar el trabajo activa un proceso que desarrolla el compromiso al tiempo que permite seguir mejorando. El compromiso y la mejora son, en este sentido, dos caras de la misma moneda.

A veces el proceso de mejora comienza con una pregunta muy sencilla que podemos hacer a los empleados: “¿Qué podemos hacer para que su día sea mejor?” Crear un entorno en el que puedan compartir sus experiencias y los problemas que ven es un poderoso facilitador del cambio. A partir de esto, creemos que el proceso de mejora del trabajo debe ser estandarizado y contener los siguientes puntos clave:

- Ve al gemba, observa el trabajo, estudia el proyecto.

- Como contratista general, asegúrese de implicar al propietario, a los subcontratistas y al equipo de seguridad.

- Consiga el apoyo de la gente explicando que la mejora del trabajo de primera línea es clave para su propio éxito, no sólo el del proyecto.

- Incluya el control de calidad en cualquier método de trabajo.

- Organiza las medidas de control de manera que los empleados de primera línea puedan realizar comprobaciones y los problemas (desviaciones) puedan visualizarse y discutirse directamente en el lugar.

- Enseñar y utilizar la resolución de problemas directamente en el sitio para corregir los problemas y mejorar los estándares.

El papel del liderazgo

El inicio de la mejora del trabajo de primera línea comienza con la gestión. Los líderes deben desarrollar su capacidad para permitir este proceso y centrarse en tres aspectos principales.

En primer lugar, tienen que moldear el comportamiento. La gente suele enorgullecerse de trabajar duro, en lugar de hacer un trabajo que aporte valor, y esta mentalidad debe cambiar: un trabajo más fácil, más seguro y de calidad a la primera es lo que deberíamos perseguir. Una vez que las personas de primera línea entienden que éste es el objetivo principal de una transformación Lean, están dispuestas a contribuir. Sin embargo, para que esto ocurra, los directivos deben estar en el gemba, actuando como líderes de servicio y observando cuidadosamente el trabajo.

En segundo lugar, el coaching debe realizarse en el gemba, donde se produce el problema. Mostrar respeto, un principio fundamental del pensamiento Lean, significa hablar con las personas, escuchar sus problemas, desafiarlas a profundizar siempre en su análisis del trabajo para encontrar soluciones cada vez mejores, y apoyarlas para que sigan los patrones de trabajo que se han creado. En otras palabras, utilizar el coaching para mostrar respeto por un lado y ayudar a las personas a desarrollar sus habilidades de resolución de problemas por el otro.

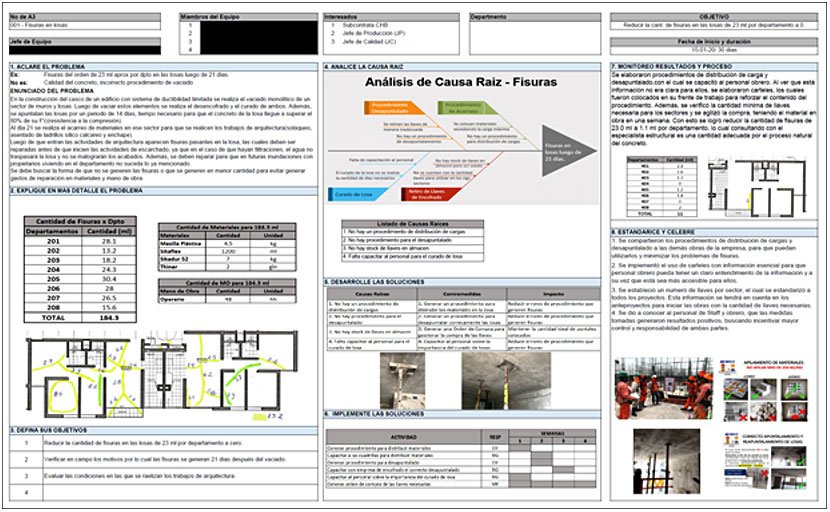

Por último, los gestores deben fomentar el uso del pensamiento A3 en el sitio. Implicar a la dirección en el trabajo de mejora puede ser un reto (es difícil cambiar hábitos muy arraigados), pero su orientación puede ser muy útil, especialmente cuando se trata de ejercicios de resolución de problemas complejos. El Instituto de Lean Management de España ha formado a varios directivos y les ha guiado en el pensamiento A3 con grandes resultados: el siguiente A3 muestra cómo una empresa de construcción pudo reducir los problemas de calidad del hormigón (grietas superficiales) en un impresionante 95%.

El desarrollo de las personas es crucial

Antes de poner en marcha cualquier actividad de mejora, tenemos que asegurarnos de que las personas reciben los conocimientos y las herramientas que necesitarán para hacerlo con éxito. Así pues, la formación y el desarrollo de las personas representan un paso que una empresa de construcción no puede saltarse si quiere crear un contexto en el que puedan tomar forma nuevos comportamientos.

Los empleados deben aprender el pensamiento Lean, cómo se aplica a la construcción y cómo puede conducir a la creación de una cultura diferente. También hay que enseñarles a reconocer y eliminar los desperdicios que existen en el proceso y la norma que hay que seguir para mejorar el trabajo en el gemba (mejorar no es sólo una cuestión de voluntad, sino también de método).

Mejorar el trabajo es crear normas y conocimientos prácticos para la organización. En este sentido, los directivos deben promover el desarrollo de matrices de competencias para entender qué competencias considera importantes la empresa y mapear su presencia y búsqueda real dentro de la misma. El objetivo de cualquier iniciativa de formación debe ser crear una base de conocimientos compartida que apoye el proceso de mejora en toda la empresa.

Mejorar la forma de trabajar

Lean significa crear las condiciones y el entorno adecuados para que los empleados produzcan valor para el cliente final. Lo que experimentan en términos de trabajo duro y seguridad debe estar siempre en el centro de cualquier actividad de mejora. Cuando el pensamiento Lean se convierte en una respuesta a las necesidades del empleado y le ayuda en su trabajo diario, los efectos positivos se sentirán de forma natural en todo el proceso.

Varias empresas de construcción están aplicando herramientas de gestión Lean -como el pull, la planificación de flujos y la gestión diaria y semanal-, a menudo con muy buenos resultados. El siguiente paso lógico es profundizar en cómo se realiza el trabajo, centrándose en la mejora de la productividad, la calidad y la seguridad con la participación de los subcontratistas y los empleados de primera línea. Esto es necesario para avanzar en la transformación, para mantener los resultados y mejorar continuamente.