En un escenario de loteamento de obra, los requisitos de tiempo y presupuesto son siempre un gran desafío, más aún cuando se combinan con la calidad del producto final y el cumplimiento de los elementos de seguridad en los procesos ejecutivos. En este caso, verán cómo la planificación y el control Lean pueden asegurar las entregas a tiempo cumpliendo todos los requisitos predeterminados para una obra en Brasil.

Gualter Afonso Jr. – Superintendente de Construcción en Alphaville Urbanism

Walter Antônio Nogueira Júnior – Superintendente de Construcción del Urbanismo de Alphaville

Renato Nunes Mariz – Especialista en el Lean Institute Brasil

1. Desafío

¿Se ha imaginado alguna vez en un gran desafío en el que tuviera que ejecutar el 57% del programa físico de la obra en el 34% del tiempo restante (6 meses) sin salirse del presupuesto? Ahora imagina que, además de esta gran provocación, todavía tienes que lidiar con un problema de alto volumen de lluvia no previsto en tu plan inicial.

Este fue el escenario del proyecto Alpha 3 Ceará (Eusébio-CE), que contaba con 581 lotes residenciales en un área de 552.621,01 m2, llevado a cabo por Alphaville Urbanismo – una empresa que tiene más de 40 años de experiencia con operaciones en casi todos los estados de Brasil y es considerada líder de mercado en el sector de las adjudicaciones.

En este contexto, Alphaville decidió invertir en algo que pudiera ayudar a resolver este desafío. Luego vino el proyecto piloto de la aplicación del pensamiento Lean en el trabajo de Alfa 3.

2. Entrenamiento y flujo continuo en la macro planificación

La capacitación fue el primer paso para poner en marcha el proyecto y en ella participaron contratistas, directores de cuatro obras, coordinadores, superintendentes y directores, así como empleados de áreas auxiliares como la planificación, los proyectos y la calidad. Se llevó a cabo un entrenamiento de dos días con conceptos básicos de “Lean” y simulaciones prácticas para calificar al equipo para el proyecto “Lean”.

Entrenamiento con el equipo de Alphaville

Entrenamiento con el equipo de Alphaville

A partir del análisis del cronograma de obra, se identificó un concepto de macro planificación en Gantt sin centrarse en el flujo continuo de actividades. Este hecho reflejaba un poco de lo que se veía sobre el terreno, con una gran cantidad de drenaje realizado, mientras que otros servicios posteriores aún no se habían iniciado. Además, los servicios progresaron a medida que se liberaron algunos frentes en diversos lugares dispersos en la obra, lo que a veces causó una interrupción del flujo.

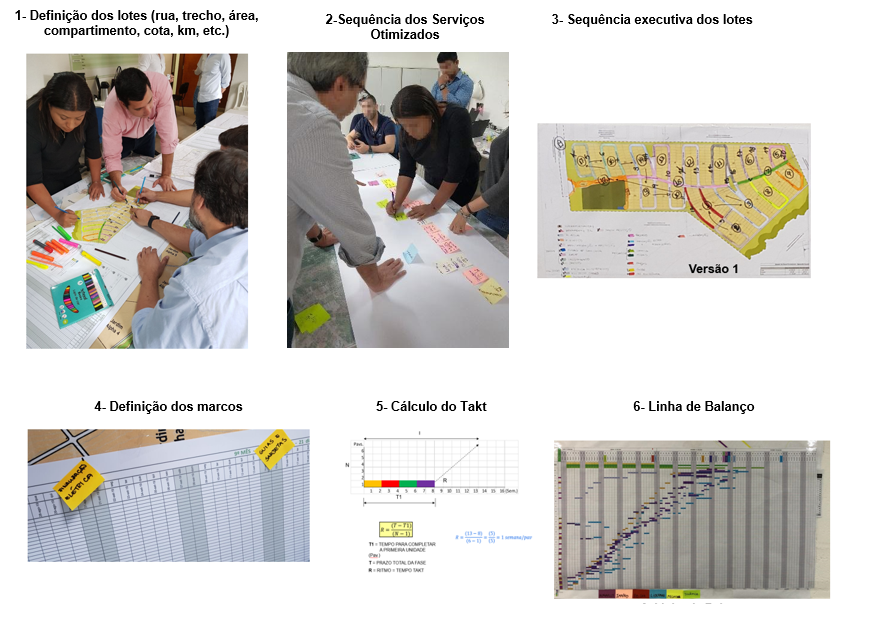

A partir de esta reflexión, se desarrolló una macroplanificación basada en los conceptos lean, utilizando el siguiente marco:

Los principales conceptos aplicados en la macroplanificación con la ayuda de la técnica de línea de balance fueron:

- División del ataque de la obra en lotes más pequeños (sectores).

- Flujo continuo entre lotes.

- Definición de la secuenciación.

- Cambio en el proceso de construcción (los postes tendrían que ser instalados antes de las guías debido al período de aprobación de la encuesta del concesionario local de energía).

- Detalle y balanceo de los equipos.

- Gestión visual para ayudar en la planificación y el control.

En esta etapa, el equipo se dio cuenta de que esta nueva definición ayudaría tanto a la dirección de la construcción como a los contratistas a comprender mejor el plan de ataque y el tamaño de los equipos.

3. Solución de problemas mediante rutinas de gestión (restricciones, planificación semanal y gestión diaria)

a) Restricciones

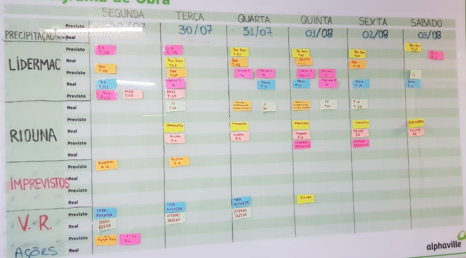

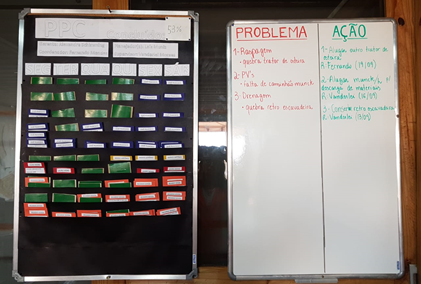

El trabajo tenía la rutina de una reunión semanal con los contratistas para controlar los plazos. Los problemas se resolvieron durante el día, pero la preparación para el inicio de los servicios no se sistematizó, por lo que se adoptó la rutina de identificación y eliminación de restricciones. El equipo de construcción estableció una imagen visual adoptando los Post-its por colores (contratistas) en un programa.

La rutina incluía la comprobación y la eliminación de las restricciones, además de la planificación de los siguientes pasos.

Gestión visual de las restricciones

Gestión visual de las restricciones

b) Planificación semanal

La rutina semanal se perfeccionó con la introducción de la gestión visual y el detalle de las entregas de servicios diarios por parte de los contratistas y los lugares que se producirían. En esta etapa, era esencial identificar los problemas y tomar medidas para resolverlos rápidamente.

Inicialmente, la rutina establecida consistía en una reunión semanal, que se celebraba todos los viernes por la tarde, con el fin de identificar los problemas recurrentes de la semana anterior y elaborar contramedidas. En esta reunión también se revisaron las restricciones para ver si había algún impedimento para iniciar o completar algún servicio.

c) Gerenciamiento diario

La resolución de los problemas diarios en el sitio no estaba sistematizada, y los controles eran semanales y mensuales, de modo que la programación para el día siguiente se hacía sobre el terreno sin una visión más completa.

A continuación se aplicó la gestión diaria, que es la rutina diaria centrada en la solución de problemas. La gestión diaria se inició en la sala de ingeniería, sucediendo todos los días a las 6pm con la participación del gerente de sitio, el ingeniero de campo y el supervisor de sitio. Se registraron y discutieron los problemas; también se tomaron medidas para el día siguiente.

La gestión diaria en la ingeniería

La gestión diaria en la ingeniería

Después de verificar el beneficio de establecer una reunión diaria en ingeniería, la gestión diaria se amplió al campo, específicamente en los servicios en los que la responsabilidad ejecutiva era Alphaville (por ejemplo, en el servicio de movimiento de tierras).

Durante este servicio, todos los días a las siete en punto se celebraba una reunión de 15 minutos con el equipo productivo, en la que se discutían los problemas ocurridos el día anterior y se alineaban también los frentes de servicio para iniciar las actividades del día.

El personal de campo comenzó a ayudar en la resolución de problemas y a dar algunas sugerencias en las reuniones, además de saber dónde actuarían todos los frentes ese día.

La gestión diaria con el frente del movimiento de tierra

La gestión diaria con el frente del movimiento de tierra

4. Estabilización de la producción y aplicación de mejoras en el campo

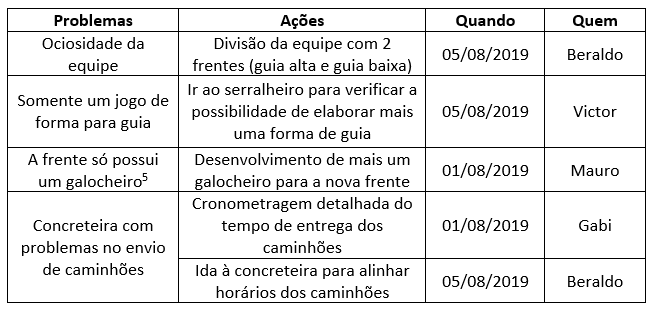

Los problemas en el campo antes de la implementación Lean se resolvieron apagando incendios. El equipo pudo identificar algunos problemas y tomar algunas medidas oportunas, pero sin un análisis más profundo, algunos de esos problemas reaparecerían. Eso es exactamente lo que sucedía en el servicio de guía, que tenía problemas para alcanzar el objetivo previsto (de 50 m³/día). Por lo tanto, se elaboró un VSM (Mapa del Flujo de Valor) del estado actual para este servicio, basado en un viaje a la gemba (en este caso, el campo) con el equipo de planificación, ingeniería y el supervisor de la construcción.

Presentación del VSM actual del servicio de guía y debate sobre posibles medidas

Presentación del VSM actual del servicio de guía y debate sobre posibles medidas

El equipo discutió el mapeo realizado, identificó algunos problemas y sus causas y propuso algunas acciones:

El equipo implementó las acciones en un plazo de 10 días, y la productividad aumentó en un 25% como resultado de las acciones que se implementaron efectivamente: el equipo pudo desarrollar dos galochas más y se dividió, con un equipo responsable de la ejecución de la guía alta (cuatro empleados) y otro de la guía baja (ocho empleados).

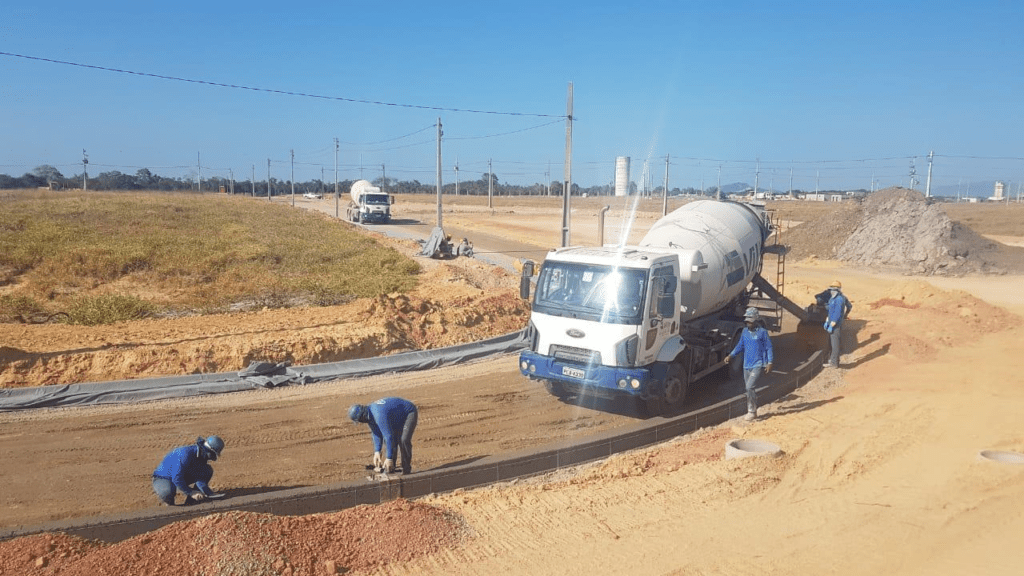

Nuevo equipo reducido (forma de alta guía)

Nuevo equipo reducido (forma de alta guía)

Comparación de la productividad antes y después de las acciones del VSM

Comparación de la productividad antes y después de las acciones del VSM

5. Resultados y reflexiones generales

Al final del proyecto, el equipo de Alfa 3 Ceará subrayó la importancia de la gestión visual proporcionada por las rutinas de planificación y gestión de macros. Esas prácticas facilitaron la visualización y la comprensión de todos.

Una reflexión importante fue que lean ayudó a aportar soluciones más rápidas en algunos servicios, como la orientación, el paisajismo y el drenaje.

A continuación se presentan algunos datos de los resultados obtenidos en este trabajo:

- El trabajo se completó a tiempo.

- Economía del 5% en relación con el presupuesto.

- Un mayor progreso mensual físico-financiero en la historia de la empresa para este tamaño de empresa.

- Establecimiento de asociaciones de ganancia mutua con algunos contratistas.

Como puntos de aprendizaje, el equipo reflexionó que la participación del contratista es fundamental y que podría tener más participación en el proceso.

Otro punto de reflexión fue la necesidad de que el equipo de Alphaville se acercara a las mejoras en la gemba.

Obra Alpha 3 – entregada en diciembre de 2019

Obra Alpha 3 – entregada en diciembre de 2019

Algunas otras obras están aplicando herramientas Lean y ya han reportado beneficios. A continuación, algunas de las herramientas que están usando:

Balance de línea – Construcción de Río Blanco

Balance de línea – Construcción de Río Blanco

Rutina de gestión – Obra de Uberlandia

Rutina de gestión – Obra de Uberlandia

La planificación y el control de la construcción pueden ser un gran diferenciador para cualquier empresa de la industria de la construcción para la optimización del tiempo y los costos. La empresa constructora Alphaville Urbanismo pudo beneficiarse de estos conceptos en su proyecto Alpha 3. Ahora tiene la intención de dar un nuevo paso: expandir el “lean” a todas las obras de forma estructurada y desarrollar su propio método en busca de la excelencia.

Fuente: Lean Institute Brasil

Entrenamiento con el equipo de Alphaville

Entrenamiento con el equipo de Alphaville Gestión visual de las restricciones

Gestión visual de las restricciones La gestión diaria en la ingeniería

La gestión diaria en la ingeniería La gestión diaria con el frente del movimiento de tierra

La gestión diaria con el frente del movimiento de tierra Presentación del VSM actual del servicio de guía y debate sobre posibles medidas

Presentación del VSM actual del servicio de guía y debate sobre posibles medidas Comparación de la productividad antes y después de las acciones del VSM

Comparación de la productividad antes y después de las acciones del VSM Obra Alpha 3 – entregada en diciembre de 2019

Obra Alpha 3 – entregada en diciembre de 2019 Balance de línea – Construcción de Río Blanco

Balance de línea – Construcción de Río Blanco Rutina de gestión – Obra de Uberlandia

Rutina de gestión – Obra de Uberlandia